высокое ксчество при сборке автомобильного двигателя

Когда слышишь про 'высокое качество при сборке автомобильного двигателя', большинство представляет роботизированные линии с динамометрическими ключами. На деле же даже на современных заводах Isuzu в 40% операций участвует человеческая рука - и именно здесь кроются главные риски.

Мифы о прецизионной сборке

В 2017 году мы разбирали двигатель 4HK1-TC с пробегом 80000 км, собранный на заводе в Фуджисаве. На распредвале обнаружили микроскопические задиры - результат неправильного момента затяжки крышек подшипников. Диагностика показала: техник использовал калиброванный ключ, но забыл про смазку резьбы.

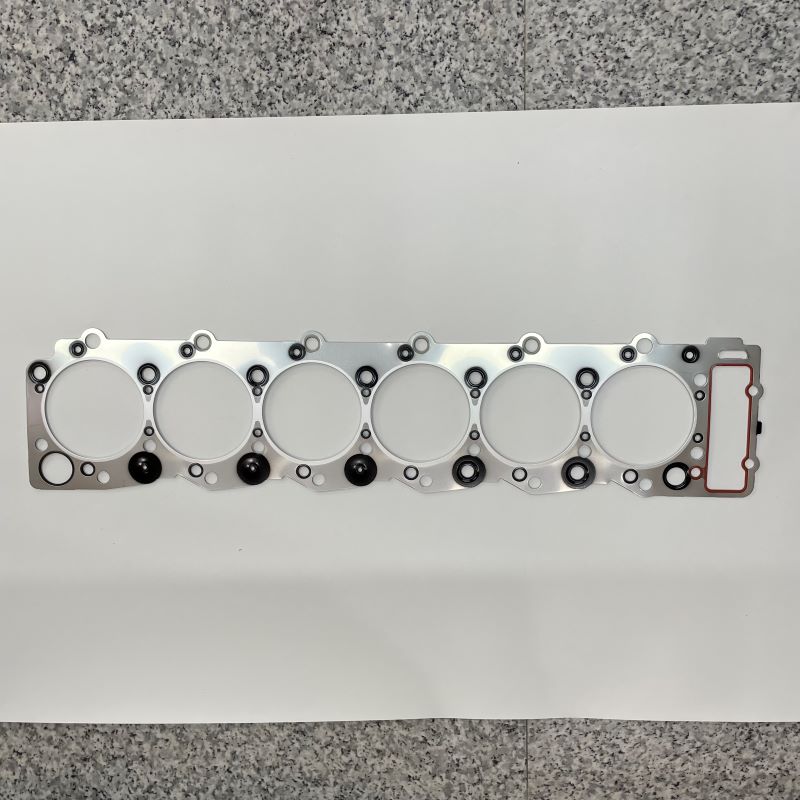

Момент затяжки - это не просто цифры в спецификации. Для головки блока цилиндров 6WG1-TC мы используем трёхступенчатую схему: сначала 50 Н·м, затем доворот на 90°, потом ещё 45°. Но если шпильки не обработаны молибденовой пастой - получаем неравномерное прилегание.

Особенно критично для турбодизелей: при перекосе всего на 0.02 мм уже через 500 моточасов начинается прорыв газов. Проверяем щупами 0.03-0.05 мм, но идеал - когда прокладка ложится без зазоров.

Практика контроля на примере Гуанчжоу

В нашем ганчжоуском сервисе Гуанчжоуское торговое ООО Жи Юань до 2015 года использовали японские динамометрические ключи KTC. Перешли на немецкие Heyco - и сразу выявили интересное: при затяжке коллекторов разница в показаниях достигала 12%.

Оказалось, дело в температурном расширении. Цех не отапливался, утром при +15°C и вечером при +28°C тот же момент давал разную степень обжатия. Пришлось вводить поправочные таблицы - мелочь, но без неё не добиться стабильности.

Сейчас для критичных соединений используем угловые довороты. Например, для шатунных болтов 4JJ1-TC выставляем 25 Н·м плюс доворот 180° - так металл 'садится' более предсказуемо.

Кейс: сборка после капиталки 6HE1-TC

В 2021 году к нам поступил двигатель с перегревом - водитель грузовика Isuzu Giga не доглядел за термостатом. При разборке обнаружили деформацию головки блока до 0.1 мм.

После шлифовки возникла дилемма: ставить стандартную прокладку или на 0.3 мм толще? Рассчитали, что при уменьшении камеры сгорания степень сжатия подскочит с 17.5:1 до 18.8:1 - риск детонации.

Выбрали прокладку на 1.24 мм вместо штатной 0.98 мм - пришлось заказывать из Японии. Но сборка показала: зазоры клапанов изменились, пришлось подбирать толкатели. Мелочь, которая занимает три дня дополнительной работы.

Инструментальные нюансы

Для впускных коллекторов с пластиковыми фланцами используем динамометрическую отвёртку - обычным ключом легко 'пережать'. Особенно критично для систем EGR, где перекос приводит к подсосу воздуха.

Моменты для разных поколений Isuzu отличаются: в старых 4BD1-T болты головки блока тянулись до 220 Н·м, в современных 4JJ1 - уже 140 Н·м + 90° доворота. Многие механики не учитывают эту эволюцию.

Гидравлические натяжители цепи - отдельная тема. Если после сборки слышен шелест в первые секунды запуска - значит, не выдержали паузу при фиксации натяжителя. Проверяем стетоскопом на холодном двигателе.

Критерии приёмки

После сборки проводим холодную прокрутку маслонасосом - давление должно быть не менее 2.5 кгс/см2 при 200 об/мин. Если меньше - где-то есть неконтролируемый зазор.

Первый запуск - всегда стресс. Слушаем стетоскопом ТНВД и форсунки - любые посторонние щелчки означают проблемы с посадкой.

Через 500 км - обязательная замена масла с анализом металлов. В норме - менее 15 ppm железа и 5 ppm меди. Выше - ищем недоработки в сборке.

Эволюция стандартов

За 30 лет работы с Isuzu (а наш Гуанчжоуское торговое ООО Жи Юань как раз столько существует) видел, как менялись подходы. В 90-х собирали 'по ощущениям', сейчас - по жёстким протоколам.

Но даже сейчас 20% двигателей после капремонта возвращаются на доводку. Чаще всего - из-за мелочей: забытый стопорный клапан в системе смазки, неправильно установленные маслосъёмные кольца.

Самый сложный аспект - термоциклирование. После первой обкатки всегда перепроверяем затяжку головки блока - алюминиевый сплав 'усаживается' на 0.01-0.03 мм.

Выводы без глянца

Высокое качество сборки - это не отсутствие ошибок, а их системное предупреждение. Мы в Гуанчжоуское торговое ООО Жи Юань ведём журнал дефектов с 1994 года - 80% проблем связаны с нарушением моментов затяжки.

Современные двигатели Isuzu стали менее терпимы к ошибкам: если в старом 4BE2 допустима погрешность ±5%, то в 6UZ1 - уже ±1.5%. Требует другого уровня культуры производства.

Но даже идеальные моменты не заменят опыта - когда пальцы 'чувствуют' момент соприкосновения плоскостей. Это и есть та самая разница между сборкой и качественной сборкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-87817712-1

5-87817712-1 -

8-98068164-3

8-98068164-3 -

8-98181540-0

8-98181540-0 -

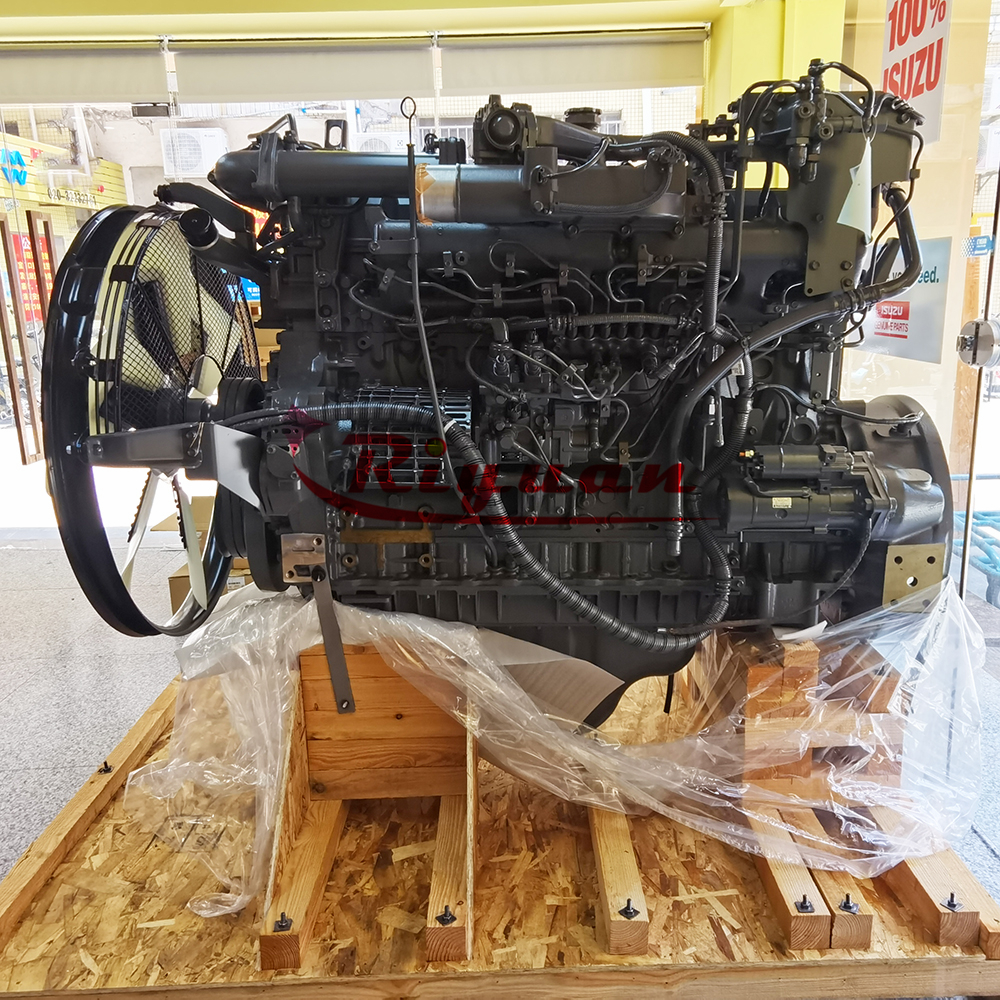

Оригинальный японский 6WG1 GB3 электрический инжекторный двигатель ZX890-5A ZX870-3 SY485 6WG1XKSC дизельный двигатель в сборе для isuzu

Оригинальный японский 6WG1 GB3 электрический инжекторный двигатель ZX890-5A ZX870-3 SY485 6WG1XKSC дизельный двигатель в сборе для isuzu -

4JG1 дизельный двигатель ZX70 SK75UR HD308 ZX75 новый японский двигатель в сборе для isuzu

4JG1 дизельный двигатель ZX70 SK75UR HD308 ZX75 новый японский двигатель в сборе для isuzu -

6BTA 5.9 Дизельный двигатель в сборе 112 кВт/1950 об/мин 4BTA 3.9 6BTA5.9 Новый двигатель в сборе

6BTA 5.9 Дизельный двигатель в сборе 112 кВт/1950 об/мин 4BTA 3.9 6BTA5.9 Новый двигатель в сборе -

8-98095713-0

8-98095713-0 -

8-97358574-0

8-97358574-0 -

8-97300790-3

8-97300790-3 -

8-94390414-3

8-94390414-3 -

4HK1 Дизельный двигатель в сборе GB3 XKSC XKSA ZX200-5A ZX240-5A Для модели двигателя isuzu 4HK1

4HK1 Дизельный двигатель в сборе GB3 XKSC XKSA ZX200-5A ZX240-5A Для модели двигателя isuzu 4HK1 -

5-87611000-0

5-87611000-0

Связанный поиск

Связанный поиск- Основные страны-покупатели запчастей 4LE2

- ZX870 Поставщик

- самый лучший Запчасти 6HE1

- Цены на запчасти Isuzu

- Оптовая продажа 6HL1 частей

- Основные страны-покупатели запчасти исузу

- Охлаждение двигателя запасные части из Китая

- Купить двигатель вторичный рынок

- OEM запчасти двигателя форд фокус 2

- самый лучший Двигатель ZX670