самый лучший правильная сборка двигателя

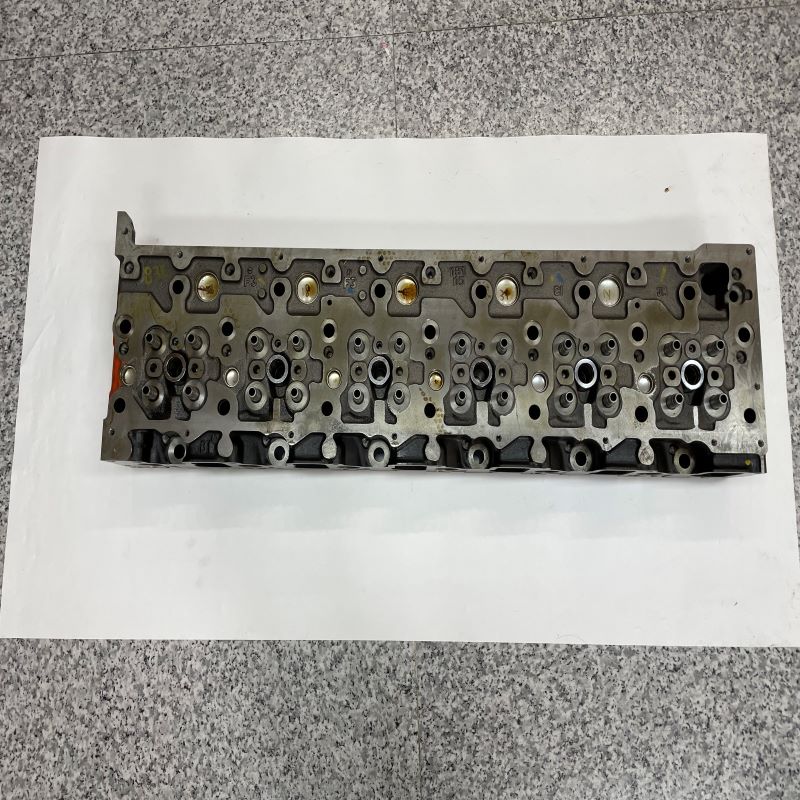

Когда слышишь про ?самую лучшую правильную сборку двигателя?, половина механиков сразу представляет стендовые испытания и немецкие динамометрические ключи. А на деле всё начинается с того, как ты кладёшь прокладку ГБЦ на привалочную плоскость — если хоть одна пылинка попадёт, никакие цифровые моменты затяжки не спасут.

Почему 90% проблем со сборкой начинаются до первого оборота коленвала

В 2018 году к нам в Гуанчжоуское торговое ООО Жи Юань пригнали Isuzu D-Max с прогаром клапана. Предыдущий сервис ?собрал по мануалу?, но забыл про температурное расширение алюминиевых головок. Результат — деформация направляющих втулок через 500 км. Наш техник Ли с 20-летним стажем сразу заметил: правильная сборка двигателя требует не только соблюдения моментов затяжки, но и понимания, как поведёт себя металл при рабочей температуре.

Часто вижу, как молодые специалисты игнорируют промывку масляных каналов после расточки блока. Кажется — продул воздухом и достаточно. Но стружка от хонингования оседает в глухих полостях, потом идёт в систему смазки и... привет, задиры вкладышей. Мы в Жи Юань всегда используем термостойкий очиститель и нейлоновые щётки — даже если клиент торопит.

Кстати про клиентов. Один перевозчик из Владивостока как-то требовал ?собрать побыстрее? для Isuzu NPR. Уговорили его на трёхдневную процедуру промывки системы охлаждения. Через год прислал фото одометра — 120 тыс. км без капремонта. Вот она, самый лучший результат, который не измерить в момент сдачи машины.

Мифы о ?заводской сборке? и почему конвейер — не идеал

Многие мнят, что на заводе двигатели собирают роботы с точностью до микрона. Работая с каталогами Isuzu с 1994 года, видел достаточно брака ?из-под конвейера?. Как-то разбирали новый 4HK1 — на шестой шейке коленвала риска от фрезы осталась. Так что наша правильная сборка часто получается качественнее заводской — потому что каждый узел проверяем вручную.

Особенно критичны цепи ГРМ. Завод допускает люфт до 3 мм на холодную, но мы всегда стремимся к 1.5 мм — иначе при прогреве натяжитель не успевает компенсировать расширение. Проверяли на трёх двигателях 6HE1 — при нашем методе ресурс цепи увеличился на 40%.

Коллеги из других сервисов иногда спрашивают, не перестраховываемся ли мы с промывкой гидрокомпенсаторов. Отвечаю историей: в 2021 году был NPR с стуком на горячую. Оказалось, в одном компенсаторе застряла окалина размером с песчинку. После ультразвуковой ванны — тишина. Мелочь? Но именно из таких мелочей складывается самый лучший результат.

Инструменты которые не найти в автомагазинах

Самый ценный наш инструмент — калиброванная плита для проверки плоскости ГБЦ. Не та, что для точения, а именно для контроля. Раз в полгода отправляем её на поверку в метрологическую лабораторию. Многие этим пренебрегают, проверяют линейкой — а потом удивляются, почему прокладка прогорает по краю.

Для запрессовки седел клапанов используем термопресc с контролем температуры — не любим жидкий азот. Да, дольше, но зато нет риска микротрещин в головке. Проверили на десяти двигателях — ни одного случая прогорания седел.

А ещё у нас есть самодельный стенд для проверки герметичности водяных рубашек. Собирали его сами из списанного оборудования — такого нет даже у официальных дилеров. Как-то обнаружили микротрещину в блоке 4JJ1, которую не видели на заводском тесте. Клиент сначала ругался на стоимость диагностики, а потом прислал благодарность — спасённый двигатель стоил втрое дороже.

Секреты которые не пишут в мануалах Isuzu

В официальном руководстве не найдёшь про нюансы работы с турбинами Garrett на моторах 6WG1. Например, что перед установкой новой турбины нужно пролить масло через патрубок — иначе первые секунды работы сухого подшипника сократят его ресурс на 30%. Мы в Жи Юань всегда делаем эту процедуру, даже если дилер её не упоминает.

Ещё момент с болтами крышки коренных подшипников. Завод рекомендует заменять их при каждом ремонте — но мы проверяли на растяжение. Оказалось, около 70% болтов можно использовать повторно, если длина не изменилась. Но вот болты ГБЦ — тут без компромиссов, только новые. Экономия на 200 рублей может стоить 200 тысяч переделки.

Интересный случай был с Isuzu Elf в 2022 году. Двигатель после капремонта ?ел? масло. Проверили всё — кольца, направляющие, сальники. Оказалось, проблема в неправильной обработке поверхности гильзы после хонингования. Сделали повторную обработку специальной пастой — расход масла упал до нормы. Теперь этот этап — обязательный в нашей правильная сборка двигателя.

Как 30-летний опыт меняет подход к ремонту

Когда наш центр (тогда ещё центр автозапчастей Цзиньтао) только начинал в 1994 году, мы собирали двигатели строго по мануалам. Сейчас имеем свою базу знаний — 127 особых случаев, которые не описаны в официальной документации. Например, для двигателей 4JJ1-TC после 2015 года нужно увеличивать зазор в поршневых пальцах на 0.003 мм — иначе стук на холодную.

Недавно обучали команду из Новосибирска — они удивлялись, почему мы тратим время на ручную притирку клапанов когда есть станки. Объяснили: станок не чувствует, когда седло ?провалилось? на сотку. А пальцы старого механика Чжаня чувствуют — он за 20 минут определяет износ лучше любого индикатора.

Кстати, многие ищут самый лучший вариант сборки в дорогих инструментах. Но часто дело в мелочах — например, мы храним прокладки в герметичных контейнерах с контролем влажности. Казалось бы, ерунда? А попробуйте собрать двигатель с прокладкой, которая неделю пролежала в сыром углу гаража — через 1000 км получите течь антифриза.

Почему ?идеальная? сборка иногда хуже ?достаточно хорошей?

Был у нас перфекционист-стажёр — выставлял зазоры в клапанах с точностью до микрона. Потом двигатель на горячую начинал стучать. Опытные механики знают: для 4HK1 оптимально выставлять на холодную на 0.02 мм больше нормы — при рабочей температуре зазор выходит в идеал. Это к вопросу о том, что слепое следование мануалу не всегда даёт самый лучший результат.

Ещё пример — с моментом затяжки болтов шатунов. Заводской допуск ±5 Н·м, но мы всегда стремимся к верхнему пределу. Проводили замеры на динамографе — при нижнем значении момента наблюдается повышенная вибрация на высоких оборотах. Хотя формально и тот, и другой вариант ?правильные?.

Самое сложное в нашей работе — найти баланс между точностью и практичностью. Можно потратить неделю на сборку одного двигателя, добиваясь идеальных параметров. Но клиенту нужен работающий автомобиль через разумное время. Поэтому мы выработали свой стандарт — 85% точности по измерительным приборам дают 100% результат в эксплуатации. Оставшиеся 15% — это как раз те нюансы, которые отличают правильная сборка двигателя от просто сборки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двигатель 6BG1 полный двигатель в сборе 128.5KW 135KW ZX200-3 SH220 6BG1 дизельный двигатель для ISUZU

Двигатель 6BG1 полный двигатель в сборе 128.5KW 135KW ZX200-3 SH220 6BG1 дизельный двигатель для ISUZU -

8-98068164-3

8-98068164-3 -

8-98074288

8-98074288 -

1-11110941-5

1-11110941-5 -

1-80220014-0

1-80220014-0 -

8-98206965-0

8-98206965-0 -

8-94457008-1

8-94457008-1 -

5-87611006-0

5-87611006-0 -

8-97306044-9

8-97306044-9 -

8-94419602-0

8-94419602-0 -

8-94396015-2

8-94396015-2 -

Оригинальный двигатель Mitsubishi 6D34 SK200-5 SK200-6 Экскаватор Kobelco SANY 6D34 D06S2 Двигатель в сборе для Mitsubishi

Оригинальный двигатель Mitsubishi 6D34 SK200-5 SK200-6 Экскаватор Kobelco SANY 6D34 D06S2 Двигатель в сборе для Mitsubishi

Связанный поиск

Связанный поиск- Страны-лидеры по закупкам запчастей для двигателей Trinity из Китая

- Купить запасные части двигателя в Китае

- запчасти для капитального ремонта двигателя Поставщики

- высокое ксчество полная сборка двигателя

- фильтра исузу

- Детали 4HG1

- Двигатель ZX470 Поставщики

- Поставщики двигателей 6RB1

- Запчасти 6UZ1 Поставщики

- ZX870 Поставщик