при сборке автомобильного двигателя Поставщики

Если говорить о поставщиках при сборке двигателей – это не просто список контактов в таблице, а скорее паутина взаимосвязанных решений, где каждый выбор тянет за собой цепочку последствий. Многие ошибочно полагают, что достаточно найти производителя с сертификатами, и всё пойдёт как по маслу. На деле же даже с проверенными партнёрами возникают ситуации, когда, казалось бы, мелочь – например, партия крепёжных болтов с незначительным отклонением по твёрдости – приводит к вибрациям на испытаниях. Я сам через это проходил, и теперь всегда проверяю не только основные узлы, но и те самые ?мелочи?, на которых обычно экономят.

Критерии выбора поставщиков: за пределами цены

Цена, конечно, важна, но если она становится главным аргументом – жди проблем. Один раз мы работали с корейским поставщиком поршневых колец, который предлагал условия на 15% выгоднее рынка. Всё бы хорошо, но после 50 тысяч км пробега в двигателях началось повышенное потребление масла. При вскрытии оказалось, что кольца имели микротрещины в зоне замка – дефект, который не выявляется при стандартных приёмочных испытаниях. С тех пор мы всегда заказываем выборочные испытания на износ для критичных компонентов, даже если поставщик имеет все возможные сертификаты.

География тоже играет роль. Китайские производители, например, часто могут предложить хорошее соотношение цены и качества, но с логистикой бывают сложности. Помню, как задержка партии клапанов из-за таможенного оформления в Находке сорвала нам плановые сборки на неделю. Пришлось экстренно искать локального подрядчика для изготовления временной партии, хотя по характеристикам они уступали постоянным.

Сейчас мы больше ориентируемся на поставщиков с дистрибьюторскими центрами в России – как та же Гуанчжоуское торговое ООО Жи Юань (https://www.ryisuzu.ru), которая работает с Isuzu ещё с 1994 года. У них есть склад в Москве, что сокращает сроки поставок в два раза compared to прямых поставок из Азии. Для нас это оказалось критично при сборке двигателей для коммерческого транспорта, где простои дорого обходятся.

Проблемы совместимости компонентов от разных поставщиков

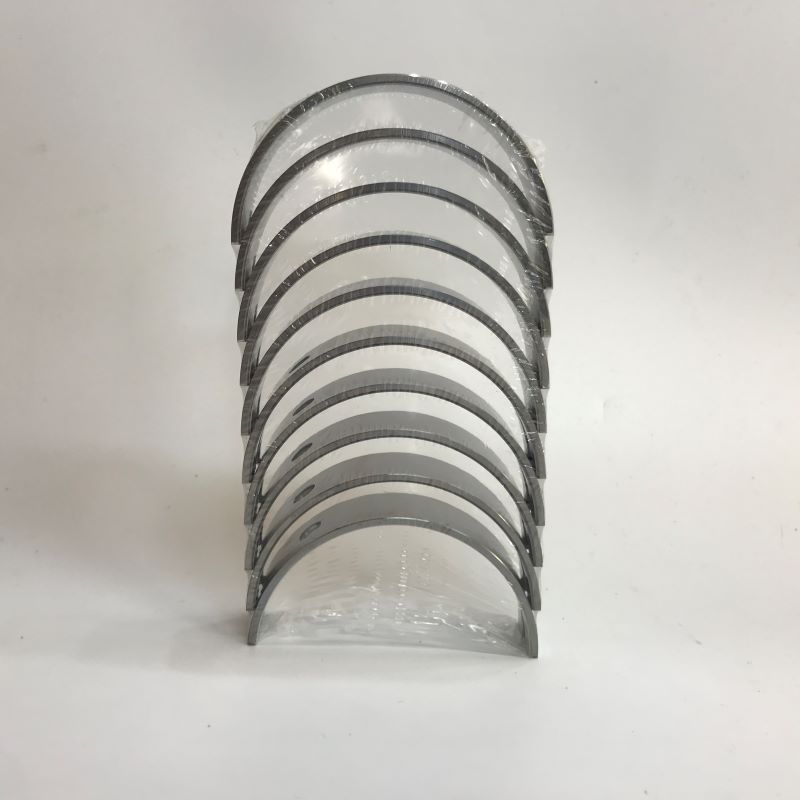

Теоретически все детали должны соответствовать чертежам, но на практике даже в пределах допусков возникает несовместимость. Как-то раз мы заказывали шатуны у одного поставщика, а вкладыши – у другого. Оба компонента проходили приёмку по отдельности, но при сборке обнаружился повышенный зазор в паре трения. Пришлось вручную подбирать вкладыши – потеряли три дня на переборку двадцати двигателей.

Особенно сложно с электронными компонентами. Блоки управления от разных производителей могут по-разному интерпретировать сигналы датчиков. Мы в свое время пробовали ставить немецкие датчики детонации на японские ЭБУ – вроде бы разъёмы подходили, но калибровочные коэффициенты отличались. Двигатель работал, но динамика была далека от оптимальной.

Сейчас для критичных узлов стараемся использовать комплектные решения от одного производителя. Для двигателей Isuzu, например, берём оригинальные компоненты через того же поставщика – ryisuzu.ru. Это дороже, но зато избавляет от головной боли с совместимостью. Их техспециалисты обычно сразу могут подсказать, какие модификации нужны под конкретную модель.

Логистика и управление запасами

Идеальный поставщик – не обязательно тот, кто делает самые качественные детали, а тот, кто стабильно поставляет их в нужном количестве и в срок. У нас был период, когда мы работали с итальянским производителем распредвалов – продукция отличная, но каждый второй заказ задерживался. Пришлось создавать трёхмесячный запас, что заморозило значительные средства.

Сейчас мы перешли на гибридную модель: базовые компоненты храним на складе, а специфические заказываем под конкретные проекты. Для быстроизнашиваемых деталей вроде уплотнителей и сальников нашли локального производителя в Подмосковье – качество немного хуже японского, но зато поставка за два дня.

Интересный опыт был с Гуанчжоуское торговое ООО Жи Юань – они предлагают систему Just-in-Time для постоянных клиентов. Мы пробуем её для сборки двигателей 4HK1, пока работает стабильно. Главное – заранее предоставлять планы производства, чтобы они резервировали компоненты на своём складе в Гуанчжоу.

Техническая поддержка и обмен опытом

Мало кто обращает внимание на этот аспект, но грамотная техподдержка от поставщика часто важнее скидки. Хороший пример – когда мы начали сборку двигателей с системой Common Rail, возникли проблемы с калибровкой форсунок. Специалисты с ryisuzu.ru прислали своего инженера, который провёл трёхдневный тренинг для наших механиков. Оказалось, мы неправильно интерпретировали момент затяжки гаек крепления топливной рампы.

Сравнивая с другими поставщиками, отмечаю, что китайские компании стали значительно больше внимания уделять техническому сопровождению. Те же ребята из Жи Юань регулярно проводят вебинары по обновлениям конструкции – в прошлом месяце, например, обсуждали модификации системы охлаждения для жаркого климата.

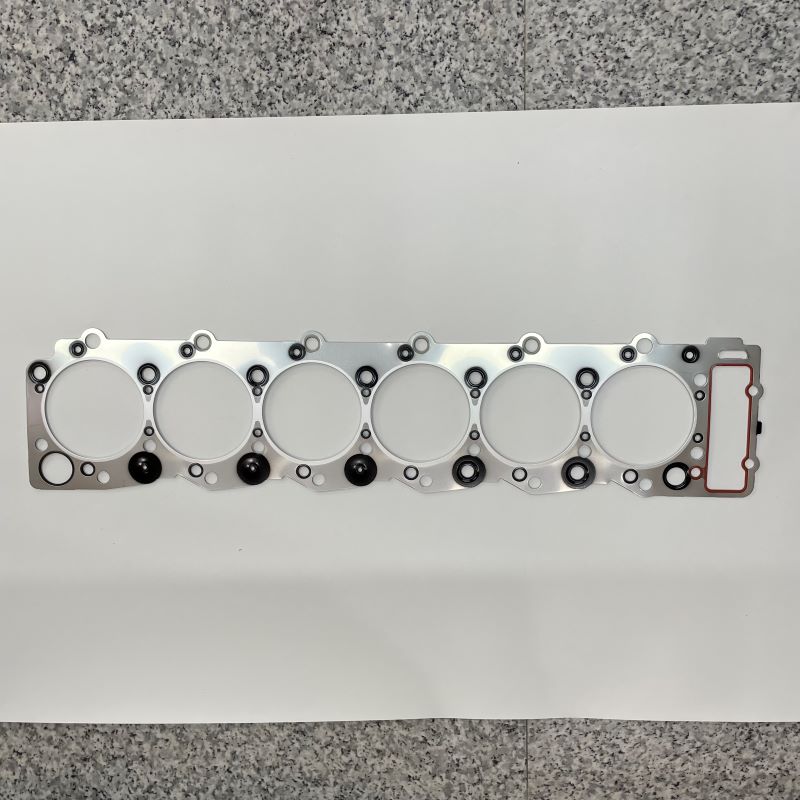

Особенно ценю, когда поставщики делятся не только успехами, но и проблемами. Как-то они заранее предупредили о возможной партии бракованных прокладок ГБЦ – успели найти альтернативу, избежав рекламаций.

Эволюция требований к поставщикам в современных условиях

Раньше главным был вопрос ?Сколько стоит??, теперь – ?Как быстро и с какими гарантиями??. С ужесточением экологических норм добавились требования к документам по происхождению материалов – для компонентов выпускной системы теперь нужны сертификаты на каждую партию стали.

Заметил, что европейские производители стали чаще требовать от поставщиков внедрение систем менеджмента качества. Мы сами прошли сертификацию ISO/TS 16949, и это действительно помогло структурировать процессы. Интересно, что китайские партнёры, включая Гуанчжоуское торговое ООО Жи Юань, тоже активно внедряют подобные системы – видно по тому, как изменилась их отчётная документация за последние пять лет.

Сейчас рассматриваем возможность перехода на цифровые платформы для взаимодействия с поставщиками – некоторые уже предлагают онлайн-мониторинг статуса заказов в реальном времени. Для нас это могло бы сократить время согласования техдокументации, которое иногда занимает до двух недель.

Заключительные мысли

Если обобщить опыт, то идеальных поставщиков не существует – есть адекватные вашим текущим задачам. Для серийной сборки важна стабильность, для экспериментальных проектов – гибкость. Главное – не зацикливаться на одном партнёре, но и не менять их без серьёзной причины.

Сейчас мы работаем с пулом из примерно пятнадцати проверенных компаний, включая ту же Гуанчжоуское торговое ООО Жи Юань для компонентов Isuzu. Для каждой категории деталей есть основной и резервный поставщик – это дороже, но за три года ни разу не останавливали конвейер из-за отсутствия комплектующих.

Возможно, кому-то такой подход покажется избыточным, но в нашей работе лучше перебдеть. Как показывает практика, сэкономленные на поставщике десять процентов могут обернуться тридцатью процентами убытков на гарантийных ремонтах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

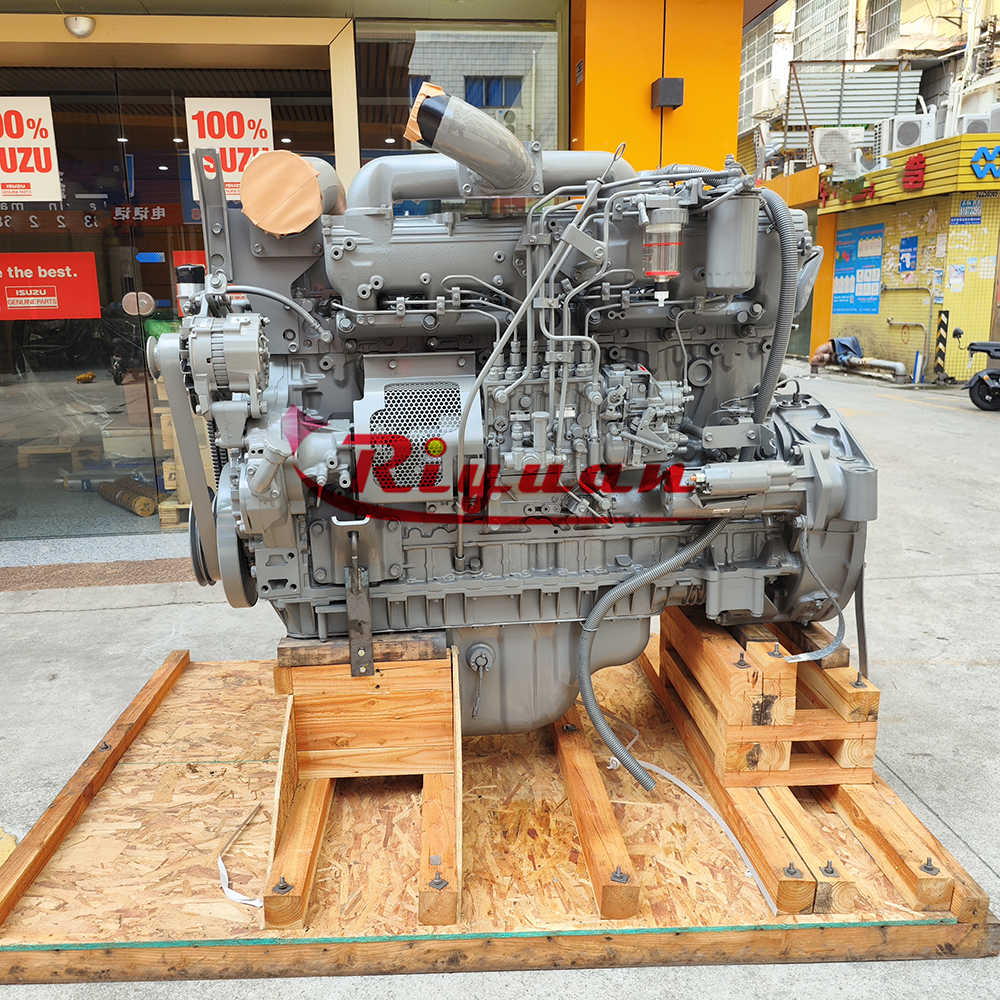

Оригинальный дизельный двигатель 6WG1 в сборе AA-6WG1TQA ZX450 ZX470 ZX850 239 кВт полный двигатель для ISUZU

Оригинальный дизельный двигатель 6WG1 в сборе AA-6WG1TQA ZX450 ZX470 ZX850 239 кВт полный двигатель для ISUZU -

8-94148079-0

8-94148079-0 -

5-15300039-1

5-15300039-1 -

8-98095713-0

8-98095713-0 -

8-94392721-3

8-94392721-3 -

5-87817712-1

5-87817712-1 -

8-98089084-0

8-98089084-0 -

8-94457008-1

8-94457008-1 -

Оригинальный двигатель Mitsubishi 6D34 SK200-5 SK200-6 Экскаватор Kobelco SANY 6D34 D06S2 Двигатель в сборе для Mitsubishi

Оригинальный двигатель Mitsubishi 6D34 SK200-5 SK200-6 Экскаватор Kobelco SANY 6D34 D06S2 Двигатель в сборе для Mitsubishi -

8-97147984-0

8-97147984-0 -

8-98068158-2

8-98068158-2 -

5-87611000-0

5-87611000-0

Связанный поиск

Связанный поиск- Китай Запчасти для двигателей Hitachi

- Высокое качество ВАЗ двигатель запасные части

- высокое ксчество запчасти двигателя тойота

- Основные страны-покупатели запасных частей для двигателей

- Дешевые Isuzu двигатель частей

- Список дешевых запасных частей двигателя

- Китай Запчасти Isuzu

- высокое ксчество запчасти охлаждения двигателя

- купить Строительная техника

- Запчасти 6HH1 цена