Китай при сборке автомобильного двигателя

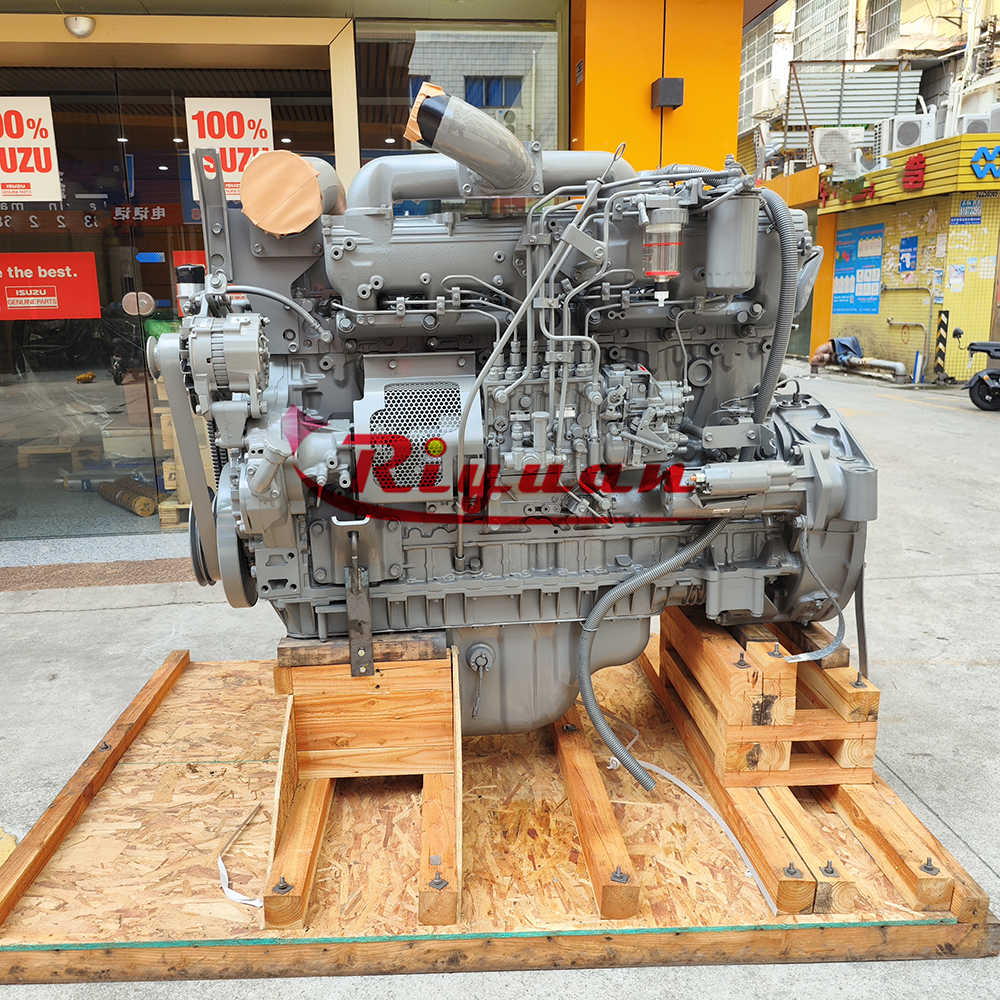

Когда говорят про Китай при сборке автомобильного двигателя, часто всплывают штампы про 'дешево, но недолговечно'. На деле же за последние десять лет китайские моторостроительные цеха прошли путь, который Европа преодолевала лет тридцать. Возьмем для примера наш опыт с двигателями Isuzu - мы в Гуанчжоуском торговом ООО Жи Юань с 1994 года собираем и обслуживаем эти силовые агрегаты, и за тридцать лет накопили достаточно статистики, чтобы отделить мифы от реальности.

Эволюция подходов к сборке

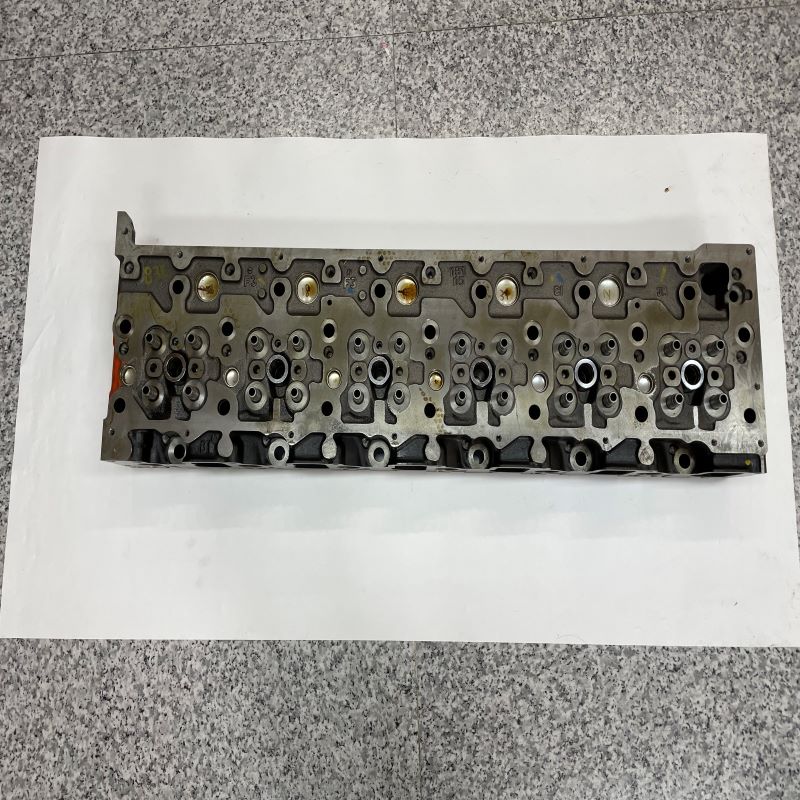

Раньше, в нулевые, технологический процесс напоминал скорее кустарное производство. Помню, как на старом заводе в районе Юэсю сборщики буквально на глаз выставляли зазоры в поршневой группе - и это при том, что для Isuzu 4HK1 допустимое отклонение всего 0,02 мм. Результат предсказуем: перерасход масла уже к 50 тысячам км, стуки в холодную погоду. Но тогда и контроль качества был соответствующий - выборочный, а не сплошной.

Сейчас в новых цехах применяют немецкие калибровочные станции, японские измерительные системы. Но интересно другое: китайские инженеры научились адаптировать технологии под местные материалы. Например, для цилиндровых втулок перешли с европейских сплавов на собственные разработки - выдерживают те же температуры, но лучше работают с местным дизельным топливом, где сера иногда зашкаливает.

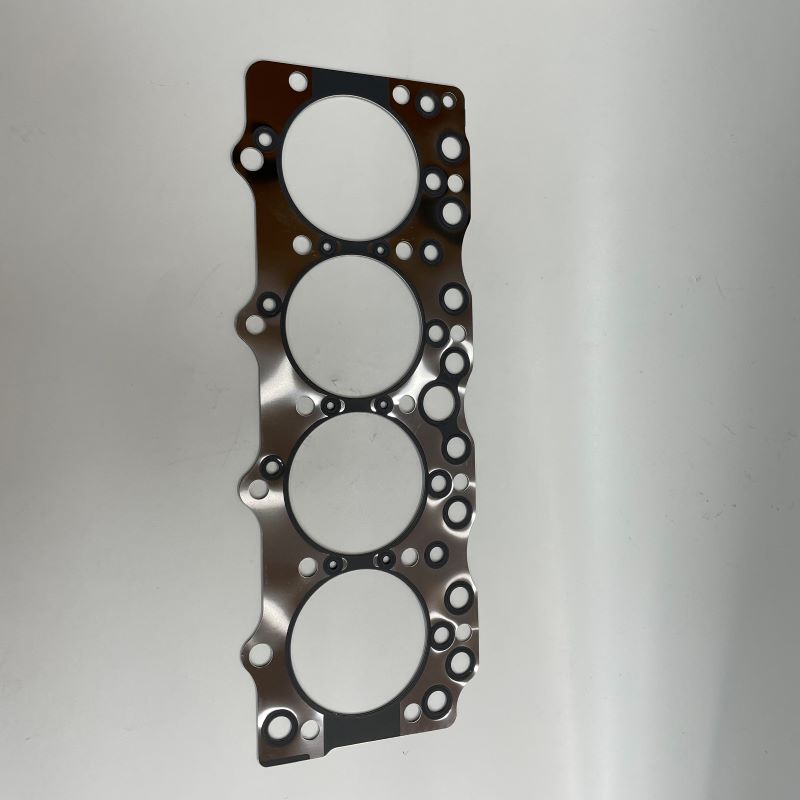

Критически важным оказался момент с крутящими моментами. Раньше считали, что главное - соблюсти параметры производителя. На практике выяснилось, что для китайских условий (перепады температур, влажность, качество ГСМ) нужно корректировать моменты затяжки на 5-7%. Особенно это касается головки блока цилиндров - где-то с 2015 года мы в Жи Юань разработали собственные таблицы моментов для разных регионов Китая.

Практические сложности и решения

Самый проблемный узел - система охлаждения. Казалось бы, что может быть проще? Но когда собирали партию двигателей для северных провинций, столкнулись с массовым выходом из строя термостатов. Оказалось, местный антифриз вступал в реакцию с материалом корпуса - пришлось менять поставщика и дорабатывать конструкцию. Это стоило нам три месяца простоев и переговоров с японскими партнерами.

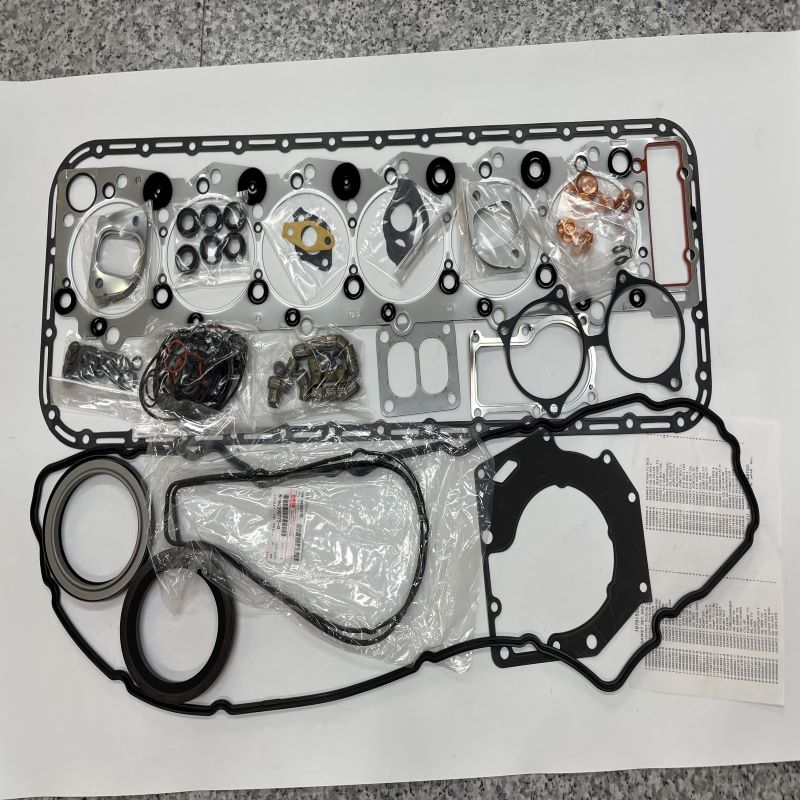

Смазочные системы - отдельная история. Современные турбированные моторы Isuzu требуют идеальной чистоты масляных каналов. Раньше промывку делали условно - сейчас внедрили трехступенчатую систему с ультразвуковой очисткой и контролем остаточных частиц. Но и это не панацея - на прошлой неделе пришлось разбирать уже собранный двигатель из-за металлической стружки в редукционном клапане.

Интересный момент с Китай при сборке автомобильного двигателя - это подход к персоналу. У нас в ООО Жи Юань сборщики проходят обучение не менее шести месяцев, но даже после этого требуются месяцы практики. Особенно сложно с калибровкой форсунок - здесь до сих пор нужен человеческий опыт, автоматика не всегда справляется с диагностикой мелких отклонений.

Конкретные кейсы и статистика

В 2021 году мы модернизировали линию сборки для двигателей 6WG1 - это был вызов, учитывая сложность системы Common Rail. Первые три месяца выходило 12% брака - в основном по вине неправильной установки топливных трубок высокого давления. Пришлось разрабатывать специальные кондукторы и обучать сборщиков заново. Сейчас брак не превышает 1,5%, но до японских 0,8% еще далеко.

По нашей статистике (а мы через наш сайт https://www.ryisuzu.ru отслеживаем все обращения по гарантии), основные проблемы возникают не с самими двигателями, а с навесным оборудованием. Генераторы, стартеры, помпы - вот где чаще всего встречаются недоработки. Видимо, поставщики комплектующих еще не вышли на тот же уровень, что и основные производственные линии.

Любопытные данные по ресурсу: собранные в Китае двигатели показывают на 15-20% меньший срок до капремонта compared с японскими аналогами. Но если учитывать разницу в стоимости... Для многих клиентов это приемлемый компромисс. Хотя для междугородных перевозчиков мы все же рекомендуем оригинальные силовые агрегаты.

Технологические тонкости

Система подачи воздуха - здесь китайские производители сделали значительный шаг вперед. Раньше турбокомпрессоры постоянно выходили из строя из-за пыли - сейчас применяют трехступенчатую фильтрацию с датчиками перепада давления. Но в реальных условиях (особенно в строительной технике) фильтры требуют замены в два раза чаще, чем предусмотрено регламентом.

Электронные системы управления - отдельная головная боль. Лет пять назад мы столкнулись с проблемой совместимости китайских ЭБУ с оригинальной проводкой Isuzu. Пришлось разрабатывать адаптеры и переходники. Сейчас ситуация улучшилась, но периодически всплывают 'глюки' при работе в экстремальных температурах.

Система выпуска отработавших газов - здесь прогресс наиболее заметен. Современные китайские катализаторы и сажевые фильтры практически не уступают европейским аналогам. Хотя по долговечности... Скажем так, для условий Китая с его качеством топлива ресурс в 150-200 тысяч км - это хороший показатель.

Перспективы и выводы

Если говорить о Китай при сборке автомобильного двигателя в целом, то главное достижение последних лет - это стандартизация процессов. Раньше каждый завод работал по своим нормативам, сейчас появились общеотраслевые стандарты. Мы в Гуанчжоуском торговом ООО Жи Юань активно участвуем в их разработке, используя наш тридцатилетний опыт.

Слабым местом остается подготовка кадров. Молодые инженеры приходят с теоретическими знаниями, но не хватает практики. Мы пытаемся решить это через внутреннее обучение и стажировки на японских заводах, но процесс идет медленно.

В ближайшие пять лет ожидаем серьезного прорыва в области гибридных силовых установок. Уже сейчас ведется работа над адаптацией двигателей Isuzu для работы с электрокомпонентами. Думаю, здесь китайские производители смогут даже опередить традиционных лидеров - слишком большой опыт накоплен в области электротранспорта.

В целом же, если десять лет назад про Китай при сборке автомобильного двигателя говорили с усмешкой, то сейчас к китайским моторам относятся серьезно. Да, есть проблемы, да, не все идеально, но прогресс очевиден. И наш опыт в Гуанчжоуском торговом ООО Жи Юань - лучшее тому подтверждение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu -

5-87817712-1

5-87817712-1 -

1-87815393

1-87815393 -

8-97034591-6

8-97034591-6 -

8-94390414-3

8-94390414-3 -

Двигатель 6BG1 полный двигатель в сборе 128.5KW 135KW ZX200-3 SH220 6BG1 дизельный двигатель для ISUZU

Двигатель 6BG1 полный двигатель в сборе 128.5KW 135KW ZX200-3 SH220 6BG1 дизельный двигатель для ISUZU -

1-11110941-5

1-11110941-5 -

4BG1

4BG1 -

8-97601819-4

8-97601819-4 -

1-11110946-4

1-11110946-4 -

8-97222117-1

8-97222117-1 -

8-98009418-0

8-98009418-0