высокое ксчество при сборке автомобильного двигателя нужно

Когда слышишь про ?высокое качество при сборке автомобильного двигателя?, большинство сразу думает о дорогих материалах. Но за 15 лет работы с моторами Isuzu в Гуанчжоуском торговом ООО Жи Юань я понял: главное — это руки сборщика и понимание технологии. Знаю случаи, когда при идеальных запчастях двигатель выходил из строя из-за неправильной затяжки болтов ГБЦ.

Ошибки при подборе компонентов

В 2018 году мы столкнулись с партией контрафактных поршневых колец — внешне не отличить от оригинальных Isuzu. Но после 500 км пробега проявился повышенный расход масла. Пришлось перебирать три двигателя за свой счет — урок на 200 000 рублей.

Сейчас мы работаем только с проверенными поставщиками через https://www.ryisuzu.ru, где можно отследить происхождение каждой детали. Особенно критичны подшипники коленвала — здесь никаких аналогов не допускаем.

Кстати, о температурных зазорах. Для дизельных Isuzu 4HK1 мы всегда даем +0.03 мм к номиналу — практика показала, что так снижается риск задиров при холодном пуске.

Технологические нюансы сборки

При замене распредвалов многие забывают про фазировку ТНВД. Была история с двигателем 6HE1, где после капремонта плавали обороты. Оказалось — метка сместилась на один зуб.

Система смазки — отдельная тема. Перед сборкой обязательно прокачиваем масляные каналы под давлением 2 атм. Раз проверять не стали — потом меняли вкладыши на горячем двигателе.

Гидрокомпенсаторы требуют предварительной выдержки в масле. Если ставить сухими — стук обеспечен на первых же 100 км.

Контрольные операции на практике

Диагностика щупом — архаика, но рабочая. По цвету масла на щупе после обкатки определяем, притерлись ли кольца. Если появляется металлическая взвесь — сразу вскрываем.

Современный подход — тепловизор. После запуска отслеживаем температурные аномалии на патрубках и ГБЦ. В 2022 году так выявили непропай радиатора на Isuzu D-Max.

Обкатка — не формальность. Первые 50 км — только на холостых, потом плавный набор нагрузок. Клиенты часто игнорируют это, потом удивляются задирам на зеркале цилиндров.

Реальные кейсы из опыта Гуанчжоуского ООО Жи Юань

В 2019 перебирали мотор Isuzu NPR с пробегом 300 тыс. км. Владелец настоял на экономии — поставили неоригинальные сальники. Через месяц — течь через задний сальник коленвала, пришлось снимать КПП.

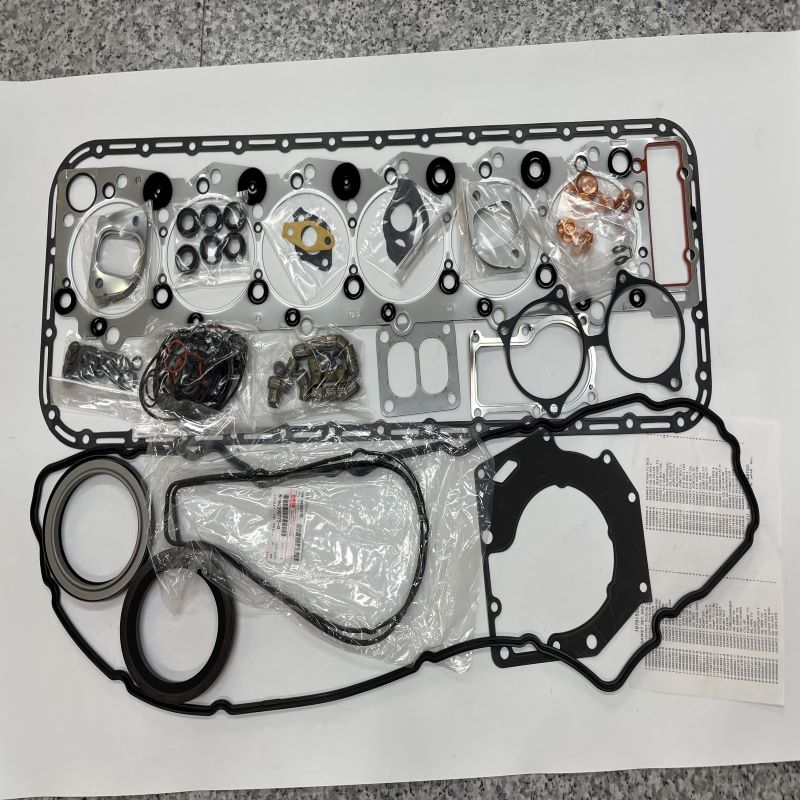

А вот позитивный пример: для таксопарка собрали 15 двигателей 4JJ1 с усиленными шатунами. Через два года пробеги по 200 тыс. км — ни одного отказа. Секрет — использовали только оригинальные прокладки и болты ГБЦ.

Сейчас через https://www.ryisuzu.ru ведем учет всех собранных моторов. Накопилась база из 1200 записей — анализируем статистику отказов.

Экономия vs надежность

Китайские аналоги поршней иногда выдерживают 50-60 тыс. км, но при нагрузках лопают перемычки. Выгоднее один раз поставить оригинал — экономия 15% оборачивается повторным ремонтом.

Инструмент — отдельная статья. Динамометрические ключи с сертификацией меняем каждые 2 года, хоть и дорого. Погрешность в 5 Нм на болтах ГБЦ может стоить прокладки.

С 2020 года внедрили систему маркировки компонентов. Каждый сборщик ставит метку — если брак, сразу видно, кто виноват. Дисциплинирует больше любых штрафов.

Выводы для практиков

Главный враг качества — спешка. Идеальная сборка двигателя требует 3-4 дня, а не ?к вечеру сдать?.

Документация — не бюрократия. Все замеры заносим в цифровую базу на https://www.ryisuzu.ru — потом проще искать закономерности.

Опыт Гуанчжоуского торгового ООО Жи Юань показывает: при правильном подходе даже двигатели с пробегом 500+ тыс. км после капремонта отрабатывают еще 300+.

Сейчас вот экспериментируем с полимерными покрытиями для поршней — пока результаты обнадеживающие, но рано говорить о надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

1-80220014-0

1-80220014-0 -

8-98095713-0

8-98095713-0 -

8-98095768

8-98095768 -

8-97383066-0

8-97383066-0 -

8-97358574-0

8-97358574-0 -

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu -

8-98117594-0

8-98117594-0 -

8-97147984-0

8-97147984-0 -

8-98074288

8-98074288 -

8-98206965-0

8-98206965-0 -

Двигатель 6HK1 ZX330 ZX330-6 экскаваторный двигатель 190,5 кВт сборка двигателя для Isuzu

Двигатель 6HK1 ZX330 ZX330-6 экскаваторный двигатель 190,5 кВт сборка двигателя для Isuzu -

4HK1 Дизельный двигатель в сборе GB3 XKSC XKSA ZX200-5A ZX240-5A Для модели двигателя isuzu 4HK1

4HK1 Дизельный двигатель в сборе GB3 XKSC XKSA ZX200-5A ZX240-5A Для модели двигателя isuzu 4HK1

Связанный поиск

Связанный поиск- самый лучший Двигатель C240

- Лучшие 6HK1 части

- Поставщики оптовых двигателей ZX850

- Высокое качество двигатель запасные части цены

- Запчасти 6HL1 цена

- Основные страны закупки запчастей для охлаждения двигателя

- высокое ксчество Запчасти для двигателей Hitachi

- Китай 6HH1

- Запчасти 6HE1 Поставщик

- Поставщики двигателей 6WG1 в сборе