высокое ксчество правильная сборка двигателя

Когда говорят про высокое качество двигателя, часто представляют идеальные стендовые испытания. Но на деле даже с идеальными деталями можно получить проблемный узел - всё упирается в нюансы сборки. Вот где кроется главный подвох.

Опыт против инструкций

Возьмём классику - двигатели Isuzu 4HK1. По мануалу момент затяжки головки блока 20 кгс·м + 90°. Но если цилиндры имеют минимальный износ, а прокладка идёт от нового поставщика - этот угол может 'недотянуть' компрессию. Приходится добавлять 10-15°, хотя формально это нарушение.

Как-то раз собрали мотор для самосвала с полным соблюдением регламента. Через 200 моточасов - прорыв газов. Разобрали - прокладка не села в канавки на 0.2 мм. Оказалось, китайский аналог хоть и прошёл контроль, но дал усадку при нагреве. Теперь всегда проверяем термостойкость перед установкой.

Особенно критичны тепловые зазоры клапанов. Для 6HK1 стандарт 0.4 мм на впуске, но если машина работает в горной местности - лучше ставить 0.35. Иначе на высоте теряется мощность. Такие вещи в инструкциях не пишут.

Инструмент или руки?

Динамический ключ - не панацея. Для критичных соединений вроде шатунных болтов лучше старый добрый моментный ключ с трещоткой. Электроника иногда 'врёт' на вибрирующих поверхностях.

Запомнился случай с турбиной TD04. Механик использовал динамометрическую отвёртку для крепления картриджа - и через неделю клиент вернулся с свищем выхлопных газов. Оказалось, электроника не учла разницу коэффициентов расширения стальных и алюминиевых деталей.

Сейчас для ответственных узлов используем комбинированный метод: сначала динамометрический ключ, затем контроль обычным - на ощупь. Пальцы помнят, с каким усилием шла резьба в прошлый раз. Это не заменят никакие датчики.

Мелочи решают всё

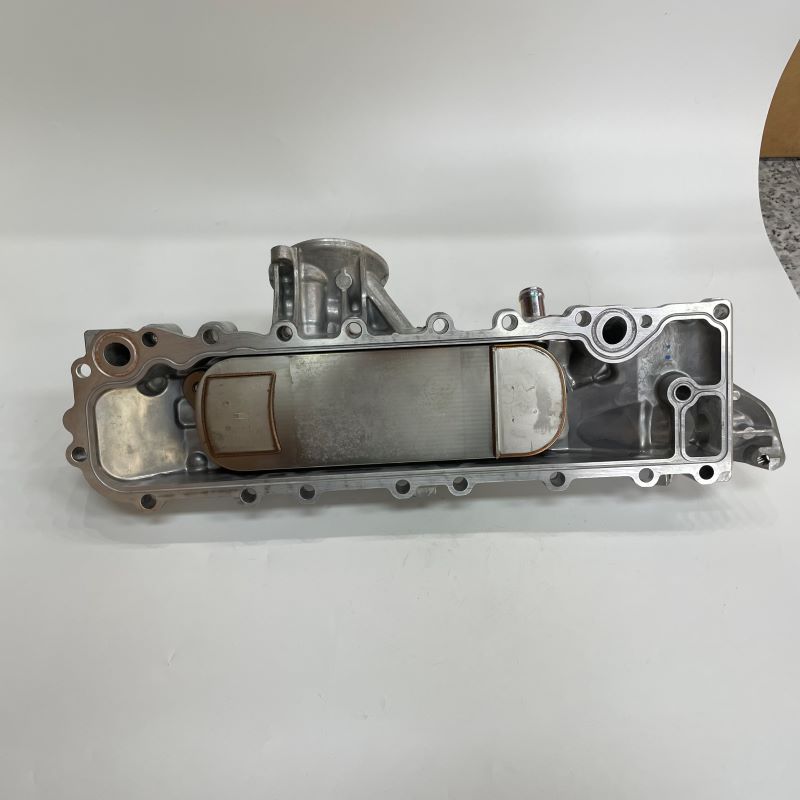

Прокладки - отдельная история. Казалось бы, меняй комплектом и всё. Но японские оригинальные прокладки часто идут с микропористой пропиткой, а китайские аналоги - с графитовым напылением. Разница в теплопроводности достигает 15%.

Особенно заметно на двигателях с пробегом. Если ставишь аналог на изношенную плоскость блока - через 10-15 тысяч км может появиться течь. Хотя визуально деталь идентична.

Поэтому в Гуанчжоуское торговое ООО Жи Юань всегда держим двойной запас прокладок - и оригинал, и проверенный аналог. Для каждого случая подбираем индивидуально, с учётом состояния мотора и условий эксплуатации.

Парадоксы контроля качества

Самый строгий ОТК иногда пропускает дефекты, которые заметит опытный моторист. Например, микротрещины в зоне охлаждения гильз видны только после химической обработки - но на производстве проверяют выборочно.

Как-то получили партию поршней с идеальной геометрией. Но при сборке заметил - канавки под кольца имеют разную шероховатость. Производитель уверял, что это в допуске. Через 500 моточасов - повышенный расход масла. Разобрали - верхнее кольцо не притёрлось в одной из канавок.

Теперь всегда проверяем сопрягаемые поверхности под увеличением. Даже если деталь прошла заводской контроль.

Ложная экономия

Клиенты часто просят сэкономить на мелочах - болтах, шайбах, стопорных кольцах. Мол, это не основные детали. Но именно крепёж определяет ресурс собранного узла.

Особенно критичны шатунные болты. Ставили как-то турецкий аналог вместо оригинальных - через 8000 км два болта лопнули. Хотя по паспорту прочность была даже выше. Оказалось - разные коэффициенты упругости.

Сейчас для двигателей Isuzu используем только оригинальный крепёж. Даже если клиент настаивает на аналоге - объясняем риски. За 30 лет работы Гуанчжоуское торговое ООО Жи Юань накопили достаточно случаев, когда экономия в 1000 рублей оборачивалась ремонтом за 100000.

Технологии против традиций

Современные методы сборки иногда противоречат проверенным временем подходам. Например, тепловая посадка деталей - раньше грели строго до 120°C, сейчас некоторые производители рекомендуют 140°C. Но для двигателей с пробегом это может быть критично.

Помню, собирали 4JJ1 для морского судна - заказчик требовал соблюдения новых стандартов. Нагрели маховик до 140°C, но через месяц получили биение. Оказалось, старый коленвал не выдержал температурного расширения.

Теперь для каждого двигателя подбираем методику индивидуально. Свежие моторы - по новым стандартам, для возрастных - щадящий режим. Это к вопросу о правильной сборке двигателя - не бывает универсальных рецептов.

Послесловие практика

За 30 лет через наши руки прошли сотни двигателей Isuzu - от старых 4BD1 до современных 6WG1. И главный вывод: даже идеальные детали не гарантируют результат. Сборка - это не монтаж по инструкции, а постоянный анализ и адаптация.

Сейчас многие мастерские переходят на потоковую сборку с жёсткими стандартами. Но для сложных случаев такой подход не работает. Особенно когда речь идёт о спецтехнике - там каждый двигатель живёт в уникальных условиях.

Поэтому в Гуанчжоуское торговое ООО Жи Юань сохранили отдельное направление для нестандартных проектов. Где каждый мотор собирается с учётом его будущей работы - будь то карьерный самосвал или пожарный насос. Это и есть то самое высокое качество, которое не измерить стендовыми тестами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

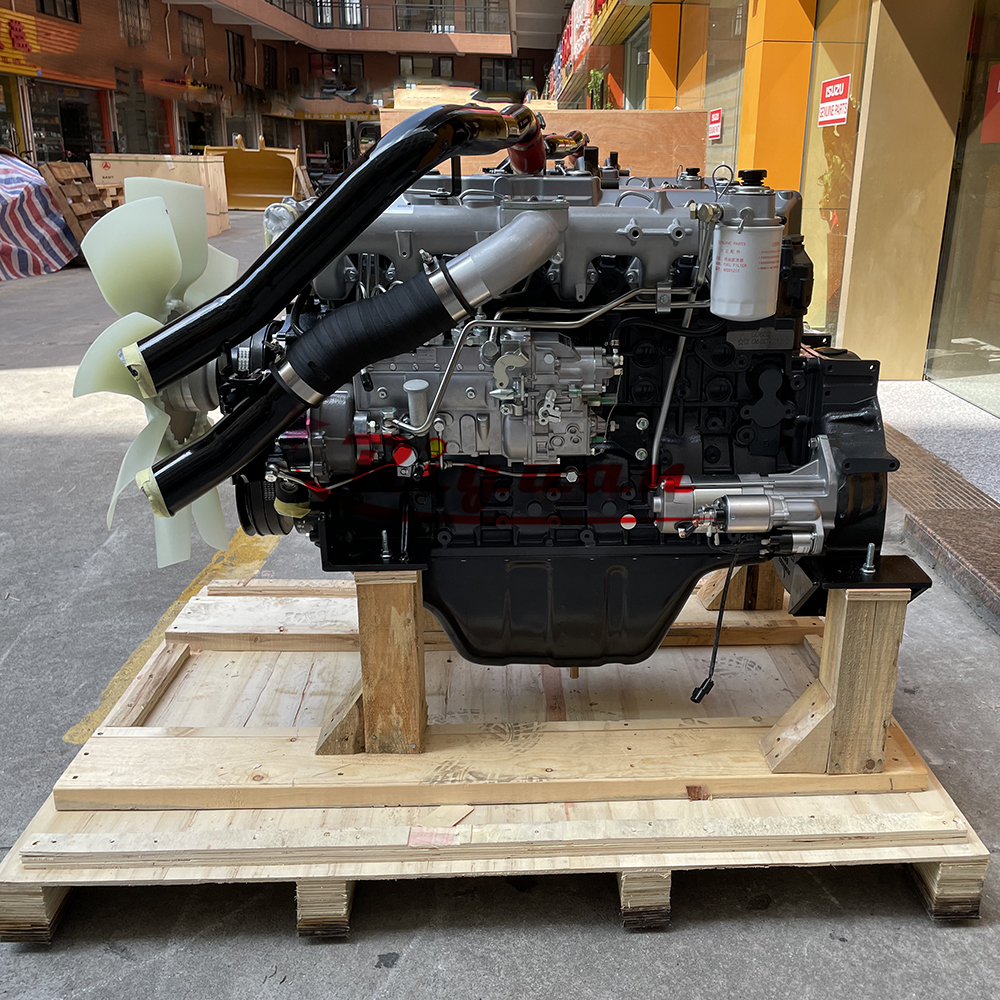

Двигатель 6HK1 ZX330 ZX330-6 экскаваторный двигатель 190,5 кВт сборка двигателя для Isuzu

Двигатель 6HK1 ZX330 ZX330-6 экскаваторный двигатель 190,5 кВт сборка двигателя для Isuzu -

8-98074288

8-98074288 -

Дизельный двигатель в сборе 3LB1 4JJ1 4JB1 4HK1 6HK1 C240 6WG1 6BG1 6BD1 NKR55 TFR55 Оригинальная Япония для isuzu

Дизельный двигатель в сборе 3LB1 4JJ1 4JB1 4HK1 6HK1 C240 6WG1 6BG1 6BD1 NKR55 TFR55 Оригинальная Япония для isuzu -

8-94457008-1

8-94457008-1 -

Оригинальный двигатель SANY D06S2 6D34 Mitsubishi SY215C SY215C-9 SK200 SK230 6D34 Двигатель в сборе 114 кВт для SANY

Оригинальный двигатель SANY D06S2 6D34 Mitsubishi SY215C SY215C-9 SK200 SK230 6D34 Двигатель в сборе 114 кВт для SANY -

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu -

8-98019514-1

8-98019514-1 -

5-87611006-0

5-87611006-0 -

Оригинальный двигатель Mitsubishi 6D34 SK200-5 SK200-6 Экскаватор Kobelco SANY 6D34 D06S2 Двигатель в сборе для Mitsubishi

Оригинальный двигатель Mitsubishi 6D34 SK200-5 SK200-6 Экскаватор Kobelco SANY 6D34 D06S2 Двигатель в сборе для Mitsubishi -

6BTA 5.9 Дизельный двигатель в сборе 112 кВт/1950 об/мин 4BTA 3.9 6BTA5.9 Новый двигатель в сборе

6BTA 5.9 Дизельный двигатель в сборе 112 кВт/1950 об/мин 4BTA 3.9 6BTA5.9 Новый двигатель в сборе -

1-87814106-0

1-87814106-0 -

8-94148079-0

8-94148079-0