высокое ксчество купить запчасти на двигатель

Когда ищешь 'высокое качество купить запчасти на двигатель' - первое, с чем сталкиваешься, это парадокс: те, кто громче всех кричат о качестве, часто под ним подразумевают просто более дорогой ценник. За 30 лет работы с двигателями Isuzu я видел, как одинаковые на вид детали из одного цеха по-разному ведут себя через 50 тысяч км пробега.

Почему не работает принцип 'дороже = лучше'

В 2017 году мы поставили партию форсунок от 'проверенного' немецкого поставщика - по цене вдвое выше рыночной. Через три месяца получили пять возвратов по одинаковому симптому: плавающие обороты на холодную. Вскрытие показало - термоусадочные кольца меняли геометрию при +5°C, хотя в спецификациях стояло -20°C.

Сейчас мы всегда тестируем резиновые элементы в термокамере, даже если у поставщика есть все сертификаты. Особенно для климатических поясов от Сочи до Якутска.

Кстати, о документах: видели как-то сертификат ISO 9001, где в графе 'производственные мощности' стояло 'цех 240 м2'. Это для линии по производству распредвалов! Настоящий заводской цех начинается от 2000 м2 - запомните эту цифру при выборе.

Где прячется настоящий ресурс детали

Возьмем обычный ТНВД 4HK1. Оригинальный ходит 180-200 тыс. км, но мы находили аналог, который выхаживал 160 тыс. без потери давления. Секрет оказался в способе шлифовки плунжерной пары - не алмазной пастой, а ультразвуковым методом. Микроскопические полости удерживали масло лучше.

Такие нюансы не пишут в каталогах. Приходится разбирать 3-4 образца от разных поставщиков, делать замеры на координатно-измерительной машине. Да, это занимает 2 недели, но зато потом не приходится объяснять клиенту, почему новый насос не вытягивает нагрузку.

Кейс: как мы выбрали поставщика поршневой группы

В 2020 году искали замену оригинальным поршням 6WG1 - завод прекратил выпуск. Рассмотрели 8 производителей из Японии, Кореи и Китая. Корейские отсеялись сразу - не выдерживали температуру в камере сгорания выше 450°C.

Японские образцы показали хорошие результаты, но цена была в 2.3 раза выше оригинала. Китайские... здесь интереснее: из 5 фабрик только две использовали правильный алюминиевый сплав AlSi17Cu4Mg, остальные экономили на меди.

В итоге остановились на производителе из Гуанчжоу - том самом Гуанчжоуское торговое ООО Жи Юань, который начинал как центр автозапчастей Цзиньтао еще в 1994 году. Их технологи знали особенность - нужно увеличивать зазор между юбкой поршня и гильзой на 0.03 мм для нашего дизельного топлива.

Ошибки при подборе по VIN

Часто сталкиваюсь с мифом: 'достаточно VIN, чтобы найти идеальную деталь'. Для двигателей Isuzu это не работает - в рамках одного модельного года бывает до 15 модификаций блока цилиндров. Например, для 6HK1-TCS 2022 года выпуска мы насчитали 9 вариантов головок блока с разной системой охлаждения.

Лучшая практика: VIN + номер двигателя + дата производства. И все равно нужно сверить по каталогу на https://www.ryisuzu.ru - там есть функция подбора по фотографии старой детали. Недавно спасли таким образом клиента - по VIN ему подбирали турбину с другой геометрией крыльчатки.

Что проверять при получении запчастей

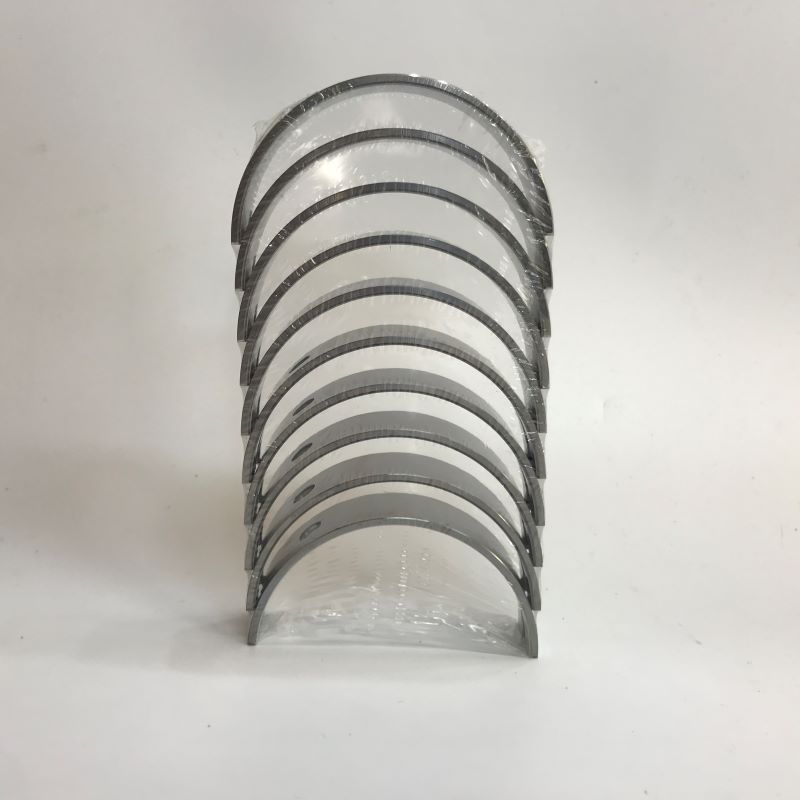

Первое - упаковка. Если видите следы переклейки этикеток или даты на коробке не совпадают с датой на детали - это тревожный сигнал. Как-то получили комплект вкладышей, где на упаковке стоял 2021 год, а на самих вкладышах - 2018. Оказалась старая партия, которую хранили в неподходящих условиях.

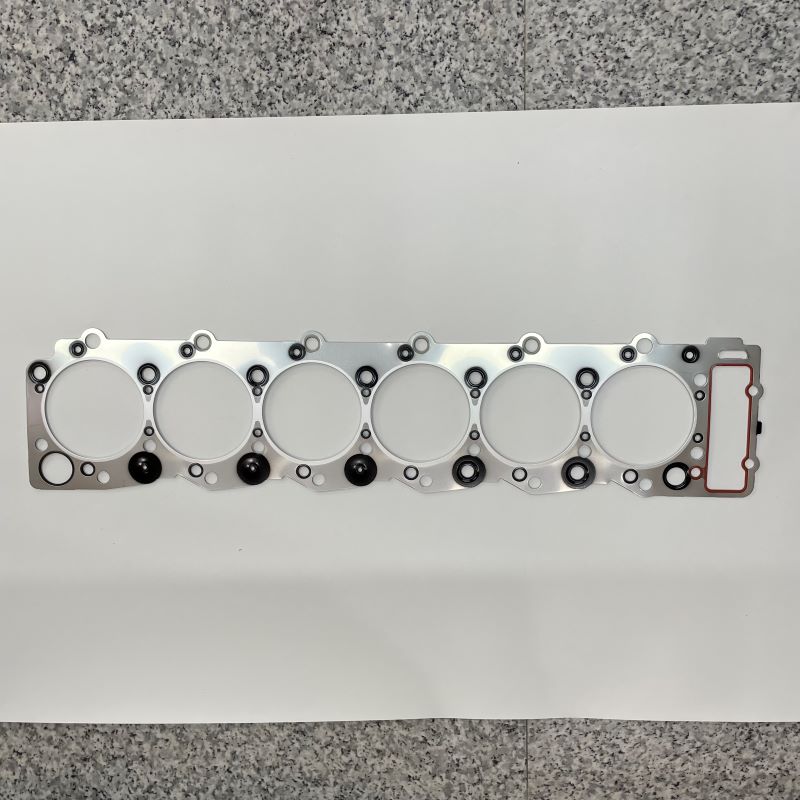

Второе - геометрия. Даже для простой прокладки клапанной крышки нужен штангенциркуль. Разница в толщине всего 0.2 мм приводит к протечке масла через 10-15 тысяч км.

Третье - следы обработки. На новых деталях не должно быть заусенцев, рисок от резца. Идеально, если фаски обработаны полимерной абразивной лентой - это видно под лупой.

Почему 30-летний опыт конкретно для Isuzu - это не маркетинг

В архивах Гуанчжоуское торговое ООО Жи Юань хранятся журналы испытаний с 1998 года. Там, например, есть данные по работе цепи ГРМ 4HE1 в условиях песчаных бурь - оказалось, стандартные сальники пропускают абразив размером менее 15 микрон.

Или история с термостатами для 6SD1 - выяснили, что европейские аналоги не учитывают вязкость нашего антифриза. При -25°C открывались с опозданием на 4-5 минут, что приводило к локальному перегреву.

Такие вещи не узнаешь за 2-3 года работы. Нужны десятилетия наблюдений, причем в разных климатических зонах. Поэтому когда вижу 'опыт работы 5 лет' в профиле поставщика - понимаю, что они еще не прошли полный цикл от установки до капитального ремонта.

Когда стоит переплатить за оригинал

Есть три случая, где экономия убивает: топливная аппаратура, электронные блоки управления и шатуны. Для форсунок Common Rail разница между оригиналом и аналогом - в точности обработки сопла. Расхождение в 3 микрона дает неравномерный факел распыла.

С ЭБУ еще строже - китайские клоны часто эмулируют не все функции. Например, для 4JJ1-TC HI не учитывают корректировку угла впрыска при изменении плотности воздуха. Зимой это выливается в перерасход 2-3 л/100 км.

А вот с поршневыми кольцами можно брать качественные аналоги - если поставщик дает протоколы испытаний на износ. Мы используем те, где ресурс подтвержден 120-часовыми тестами на стенде.

Как мы организуем логистику без потерь качества

Самая частая проблема при доставке - вибрация. Для подшипников коленвала это смертельно - появляются микроскопические выработки на дорожках качения. С 2015 года перешли на транспортные контейнеры с антивибрационными вставками из вспененного полиуретана.

Второй момент - температурный режим. Резинотехнические изделия теряют эластичность при перепадах. Поэтому в зимние месяцы заказываем доставку авиацией, хотя это дороже на 15-20%.

Интересный случай был с прокладкой ГБЦ - привезли морским путем, а в трюме была повышенная влажность. Картонный армирующий слой разбух, пришлось всю партию утилизировать. Теперь всегда проверяем влажность в упаковке гигрометром.

Итоги: алгоритм выбора без эмоций

Сначала смотрим на технологические карты производителя - если нет данных о химическом составе сплавов, сразу откладываем. Потом запрашиваем тестовые образцы - 2-3 штуки для замеров. Обязательно сравниваем с деталью, снятой с двигателя после нормального износа.

Далее - проверяем наличие технических консультантов. Если поставщик не может ответить на вопрос о допусках посадки для конкретной модели - это дистрибьютор, а не производитель.

И главное - не ведемся на красивые упаковки и сертификаты. Лучше всего, когда есть возможность посетить производство. Как в том же Гуанчжоуское торговое ООО Жи Юань - там сразу видно, где стоит старое японское оборудование, а где уже поставили современные обрабатывающие центры.

В двигателестроении мелочей не бывает. Разница между надежной запчастью и проблемной часто заключается в десятых долях миллиметра или процентах содержания легирующих элементов. И эту разницу можно увидеть только руками и опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu -

8-94392721-3

8-94392721-3 -

8-94396015-2

8-94396015-2 -

8-97147984-0

8-97147984-0 -

41 кВт 4JG1 дизельный двигатель ZX70 SK75UR HD308 для isuzu новая модель двигателя Япония

41 кВт 4JG1 дизельный двигатель ZX70 SK75UR HD308 для isuzu новая модель двигателя Япония -

8-98019514-1

8-98019514-1 -

8-98095713-0

8-98095713-0 -

8-97601819-4

8-97601819-4 -

8-97519301-1

8-97519301-1 -

8-98175951-0

8-98175951-0 -

8-94399723-0

8-94399723-0 -

4BG1

4BG1