высокое ксчество ИСУЗУ

Когда слышишь про ?высокое качество Исудзу?, первое, что приходит в голову — это миф о ?неубиваемых? двигателях 4HK1. Но за 30 лет работы с этими грузовиками понимаешь: долговечность зависит не от легенд, а от того, как собираешь узлы и какие запчасти ставишь. Вот об этом и поговорю — без прикрас, с примерами из практики.

Почему ?качество? — это не только цифры на бумаге

Многие до сих пор уверены, что высокое качество Исудзу — это заводской параметр, который не меняется со временем. На деле же даже оригинальные детали из Японии могут ?плыть? после неправильной сборки. Помню, в 2017-м к нам пригнали самосвал с новым двигателем — клиент жаловался на вибрацию. Оказалось, при установке мотора не учли зазоры в опорах. Переделали — и всё встало на место.

Ещё один нюанс — адаптация к российским условиям. Японские инженеры, конечно, молодцы, но они не рассчитывают на наши дороги и топливо. Например, топливные насосы высокого давления на моделях 2010-х годов часто выходили из строя из-за серы в солярке. Пришлось совместно с поставщиками дорабатывать плунжерные пары — и только тогда добились стабильности.

Сейчас наша компания — Гуанчжоуское торговое ООО Жи Юань — как раз этим и занимается: не просто продаём запчасти, а подбираем решения под конкретные условия эксплуатации. Кстати, наш сайт https://www.ryisuzu.ru — это не каталог, а скорее база наработок. Туда выкладываем техдокументацию с пометками, что и где ?тонкое место?.

Где чаще всего ошибаются при оценке качества

Самое большое заблуждение — считать, что неоригинальные запчасти всегда хуже. Да, есть откровенный хлам, но есть и аналоговые детали, которые по износостойкости превосходят оригинал. Например, втулки рулевых тяг от корейского производителя (не буду называть бренд, чтобы не сочли за рекламу) служат дольше японских в условиях бездорожья. Проверяли на самосвалах в карьерах — ресурс выше на 15–20%.

Другая ошибка — игнорировать ?мелочи?. Клиенты готовы вкладываться в двигатель, но экономят на резинотехнических изделиях. А потом удивляются, почему салон пропускает пыль или люфтит рулевая. Меж тем, именно уплотнители и сайлентблоки часто становятся причиной преждевременного износа узлов.

Кстати, наш центр автозапчастей Цзиньтао (так мы раньше назывались) как раз начинал с подбора таких ?незначительных? деталей. С 1994 года накопили статистику: 30% обращений по ремонту можно было избежать, если бы вовремя поменяли какой-нибудь патрубок за 500 рублей.

Практические кейсы: что сработало, а что — нет

Расскажу про эксперимент с охладителями EGR на Isuzu Forward. В 2015-м попробовали ставить универсальные аналоги — вышли из строя через 8 месяцев. Потом перешли на доработанные радиаторы с увеличенным теплообменником — и они отходили по 2–3 года. Вывод: важно не просто ?похоже выглядит?, а конструктивные изменения под нагрузку.

Был и провальный опыт с трансмиссионными маслами. Однажды закупили партию ?европейского? масла для МКПП — и получили волну жалоб на шум шестерён. Лабораторный анализ показал недостаток противозадирных присадок. Теперь всегда тестируем жидкости на старых агрегатах, прежде чем рекомендовать клиентам.

С электроникой тоже не всё однозначно. Блоки управления от юго-восточных производителей иногда конфликтуют с датчиками. Пришлось разработать методику перепрошивки под наш софт — сейчас используем её для грузовиков с пробегом.

Как мы выстраиваем систему контроля на складе

Качество начинается с входного контроля. Каждую партию запчастей разбираем на образцы — проверяем твёрдость металла, состав резины. Например, для рессор используем спектрометр (нечасто в гаражах такое увидишь, но без этого — как в слепую).

Хранение — отдельная история. Раньше подшипники лежали в обычных коробках, пока не столкнулись с коррозией из-за влажности. Теперь упаковываем в вакуум с силикагелем — банально, но работает.

Самое сложное — отслеживать совместимость. Isuzu постоянно обновляет модели, и деталь от 2020 года может не подойти к 2022-му, даже если артикул похож. Веду базу несовместимостей — туда вношу все ?подводные камни?, с которыми сталкиваемся.

Что изменилось за 30 лет работы с Isuzu

Раньше клиенты спрашивали ?есть ли в наличии??, сейчас — ?какая партия и кто производитель??. Стали разборчивее, и это правильно. Мы тоже перестроились: не просто торгуем, а консультируем по ресурсу и аналогам.

Технологии ремонта шагнули вперёд. Если в 2000-х для запрессовки подшипников использовали кувалду и оправку, то сейчас — гидравлические прессы с контролем усилия. Кажется, мелочь, но именно такие ?мелочи? и определяют, сколько проездят узлы.

И да, изменились сами грузовики. Современные Исудзу требуют не столько ?золотые руки?, сколько знание электроники. Приходится постоянно учиться — последние курсы по диагностике Common Rail проходили в прошлом месяце.

Выводы, которые можно положить в папку с документами

Высокое качество Исудзу — это не данность, а результат работы цепочки: от производителя запчастей до механика, затягивающего последнюю гайку. Если где-то сэкономили или схалтурили — жди проблем.

Наша компания за три десятилетия убедилась: долговечность грузовика на 60% зависит от того, как его обслуживают. Не зря мы сохранили клиентов с 1990-х — они знают, что мы не продаём ?кота в мешке?.

Так что, если хотите, чтобы ваш Исудзу отработал положенный ресурс — смотрите не на ценник, а на тех, кто стоит за запчастями. Как говорится, скупой платит дважды, а с грузовиками — трижды, если считать простой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

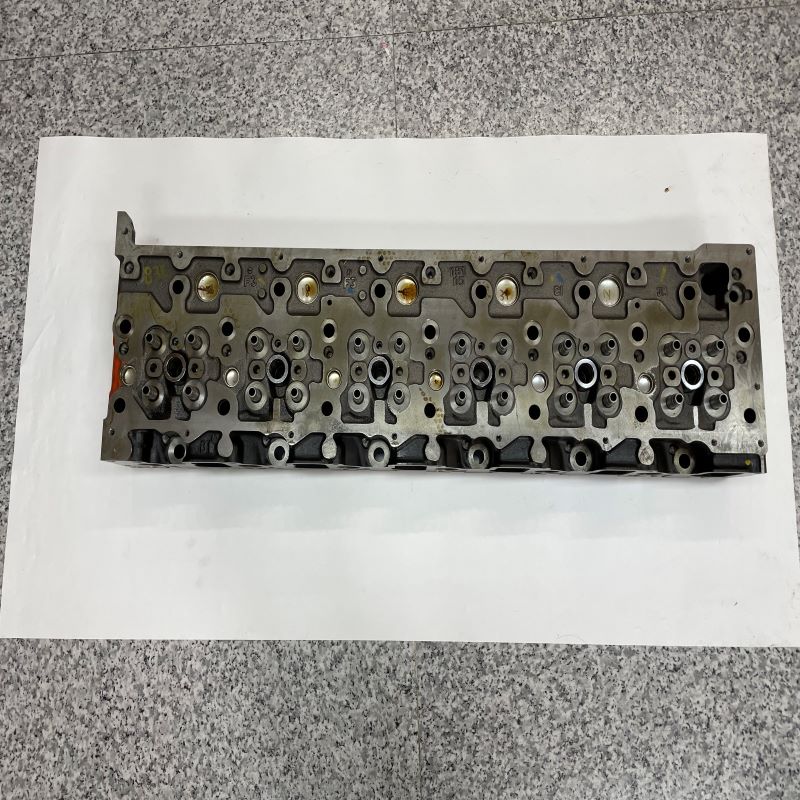

8-97603004-0

8-97603004-0 -

8-97358574-0

8-97358574-0 -

1-11110941-5

1-11110941-5 -

8-94148079-0

8-94148079-0 -

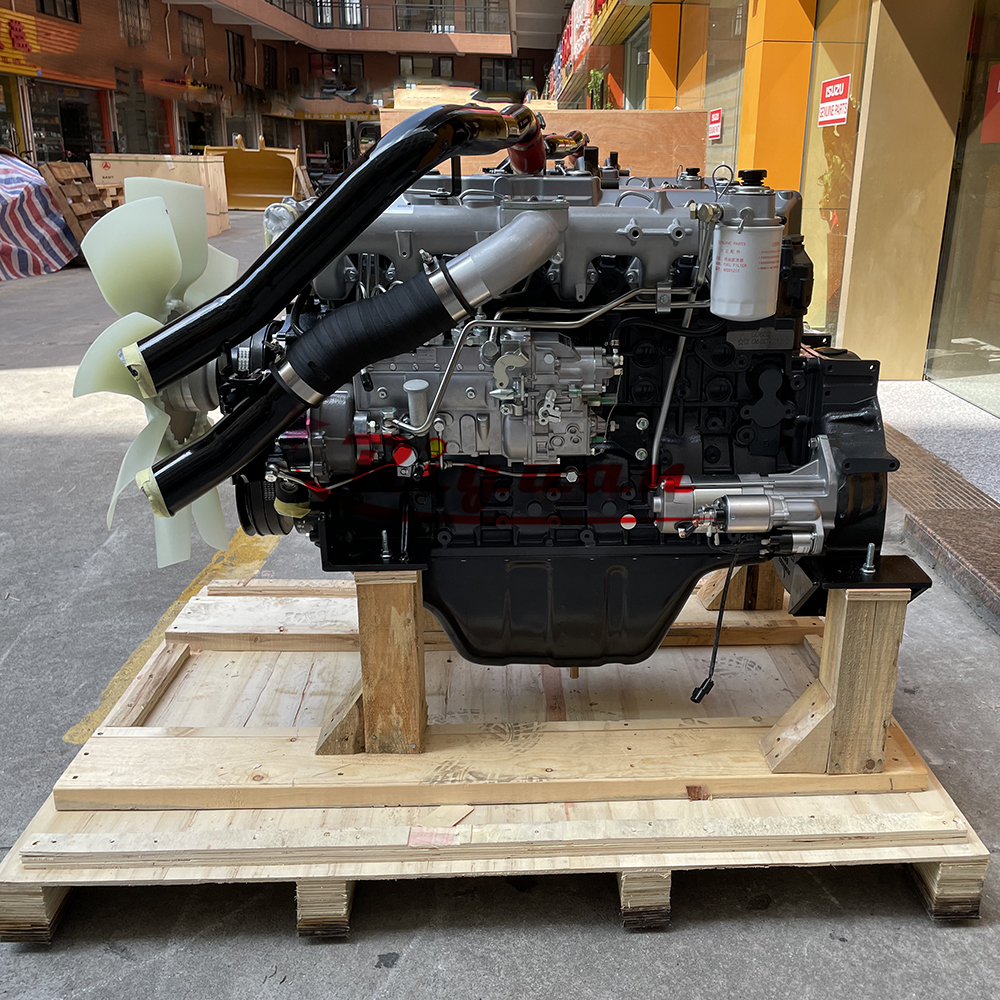

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu

4LE2 Двигатель SK75-8 ZX70-3 ZX55UR Новый японский дизельный двигатель в сборе для isuzu -

6BTA 5.9 Дизельный двигатель в сборе 112 кВт/1950 об/мин 4BTA 3.9 6BTA5.9 Новый двигатель в сборе

6BTA 5.9 Дизельный двигатель в сборе 112 кВт/1950 об/мин 4BTA 3.9 6BTA5.9 Новый двигатель в сборе -

8-98181540-0

8-98181540-0 -

8-98206965-0

8-98206965-0 -

6BG1 Двигатель QC TCM Дизельный двигатель для вилочного экскаватора Для isuzu

6BG1 Двигатель QC TCM Дизельный двигатель для вилочного экскаватора Для isuzu -

Оригинальный двигатель SANY D06S2 6D34 Mitsubishi SY215C SY215C-9 SK200 SK230 6D34 Двигатель в сборе 114 кВт для SANY

Оригинальный двигатель SANY D06S2 6D34 Mitsubishi SY215C SY215C-9 SK200 SK230 6D34 Двигатель в сборе 114 кВт для SANY -

8-97519301-1

8-97519301-1 -

8-98074909-2

8-98074909-2