OEM при сборке автомобильного двигателя

Когда речь заходит об OEM при сборке двигателя, многие сразу представляют себе просто поставщиков запчастей. Но на деле это целая философия – от допусков на тепловое расширение до нюансов притирки клапанов. Вот где кроются главные ошибки сборщиков.

Что скрывается за аббревиатурой OEM

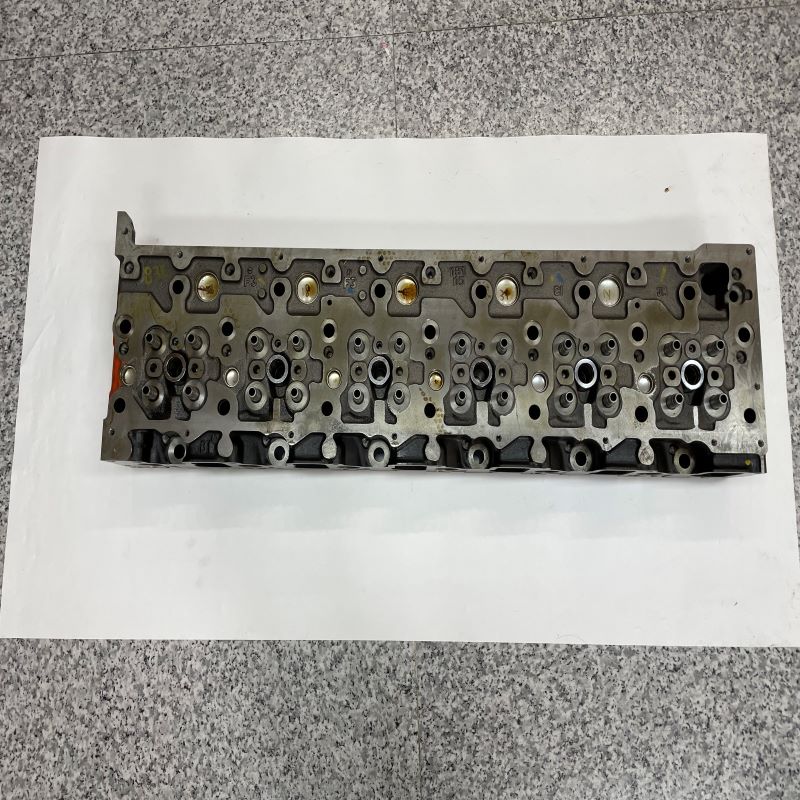

В наших кругах до сих пор встречаются ребята, уверенные, что OEM-комплектующие – это те же запчасти, но с другим логотипом. Приходилось объяснять на примере поршневой группы для Isuzu 4HK1: оригинальные кольца имеют микроскопическую выточку под углом 15 градусов, которую китайские аналоги просто копируют без понимания термодинамики. Результат – закоксовывание через 50 тысяч км.

Особенно показательна история с прокладками ГБЦ. В 2018 году мы через Гуанчжоуское торговое ООО Жи Юань получили партию OEM-прокладок с изменённой структурой армирования. Производитель (не буду называть) решил сэкономить на перфорированной стальной вставке – в итоге на трёх двигателях при обкатке появились потеки тосола в зоне масляных каналов. Пришлось срочно возвращаться к проверенному поставщику.

Кстати, о терминологии. В контрактах часто путают ODM и OEM – но для двигателестроения разница принципиальна. Когда мы заказывали форсунки через https://www.ryisuzu.ru, техспецификация содержала 27 пунктов по геометрии распылителя, включая такие параметры как коничность факела при переходных режимах. Это чистой воды OEM, а не ODM.

Практические аспекты работы с OEM-комплектующими

Термообработка коленвалов – вот где чаще всего вскрываются проблемы. Помню, в 2021 пришла партия от нового OEM-поставщика. По паспорту всё идеально: цементация на глубину 1.8 мм, твёрдость 58 HRC. Но при динамической балансировке обнаружили неравномерность упрочнения в зоне 3-й шейки – разница в 3 единицы HRC! Позже выяснилось, что в печи был дефект направляющих.

С подшипниками скольжения ещё интереснее. Технологи из Гуанчжоуское торговое ООО Жи Юань показывали эксперимент: при установке OEM-вкладышей с неправильным натягом (всего на 0.002 мм больше допуска) через 200 моточасов появлялся характерный блеск на шатунных шейках. А не-OEM аналоги начинали выкрашивать уже через 50 часов.

Отдельная головная боль – калибровка датчиков. Современные двигатели Isuzu требуют индивидуальной подгонки ДДМ и ДПКВ под конкретный OEM-блок. Мы в мастерской завели журнал поправочных коэффициентов – для разных OEM-поставщиков разница в калибровке достигает 12%.

Кейсы из практики Гуанчжоуское торговое ООО Жи Юань

В 2019 году мы столкнулись с аномальным износом распредвалов на двигателях 6WG1. Официальный дилер винил топливо, но инженеры https://www.ryisuzu.ru провели спектральный анализ и нашли причину: OEM-производитель изменил технологию азотирования без уведомления. Пришлось экстренно менять 43 распредвала по гарантии.

Запоминающийся случай был с турбокомпрессорами IHI. Китайский OEM-поставщик 'улучшил' геометрию лопаток, увеличив КПД на 3%. Теоретически – прогресс. Практически – возник резонанс на режиме 1800 об/мин, который разбивал подшипники за 4000 км. Пришлось возвращаться к старой конструкции.

Сейчас через Гуанчжоуское торговое ООО Жи Юань мы перешли на систему двойного контроля для критичных деталей. Например, для шатунов теперь обязательно делаем ультразвуковой контроль не только на заводе-изготовителе, но и при приёмке. Статистика за 2023 год показала 4% брака в OEM-поставках, который не выявлялся первичным контролем.

Технологические тонкости сборки

Момент затяжки ГБЦ – классика, но с OEM-прокладками часто возникают нюансы. Японские инженеры рекомендуют многоступенчатую затяжку с выдержкой, но для некоторых OEM-аналогов приходится увеличивать конечное усилие на 5-7 Н·м из-за разницы в компрессии материала.

С масляными насосами вообще отдельная история. OEM-производители часто экономят на прецизионных парах – зазор в 0.03 мм вместо положенных 0.018 сразу даёт падение давления на горячем масле. Мы после нескольких случаев теперь обязательно проверяем производительность насосов на стенде.

Интересно наблюдать эволюцию OEM-подходов. Если в 2010-х разброс качества был катастрофическим, то сейчас, через 30 лет работы Гуанчжоуское торговое ООО Жи Юань, вижу чёткую стандартизацию. Особенно у поставщиков из провинции Чжэцзян – там научились выдерживать параметры на уровне оригиналов.

Экономика и логистика OEM-поставок

Сроки – больное место. В 2022 ждали поршни 4 месяца вместо обещанных 6 недель. Выяснилось, что OEM-завод переключился на выпуск деталей для электромобилей. Теперь всегда прописываем в контрактах санкции за перенос сроков.

Таможенное оформление – отдельный квест. Для некоторых OEM-комплектующих требуется специальный сертификат происхождения материалов. Как-то раз партию шатунов задержали на 3 недели из-за отсутствия сертификата на сталь марки 42CrMo4.

Сейчас вижу тенденцию: крупные OEM-производители открывают сборочные линии рядом с рынком сбыта. Например, для Isuzu D-Max 2024 года часть двигателей собирают в Калуге из OEM-комплектующих. Качество пока на уровне, но нужно наблюдать за ресурсом.

Перспективы развития OEM-кооперации

Цифровизация постепенно доходит и до нашей сферы. Через портал https://www.ryisuzu.ru теперь можно отслеживать статус производства деталей на OEM-заводах – очень удобно для планирования ремонтов.

Экология диктует новые правила. С 2025 все OEM-поставщики для европейского рынка должны будут предоставлять углеродный след продукции. Это ударит по китайским производителям – их логистика даёт +15% к выбросам.

Но главное – кадры. Молодые специалисты не всегда понимают философию OEM. Приходится объяснять, что разница в цене 20% не всегда оправдана, когда речь идёт о ресурсе двигателя. Опыт Гуанчжоуское торговое ООО Жи Юань показывает: сэкономив на OEM-комплекте, можно потерять на гарантийных ремонтах втрое больше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

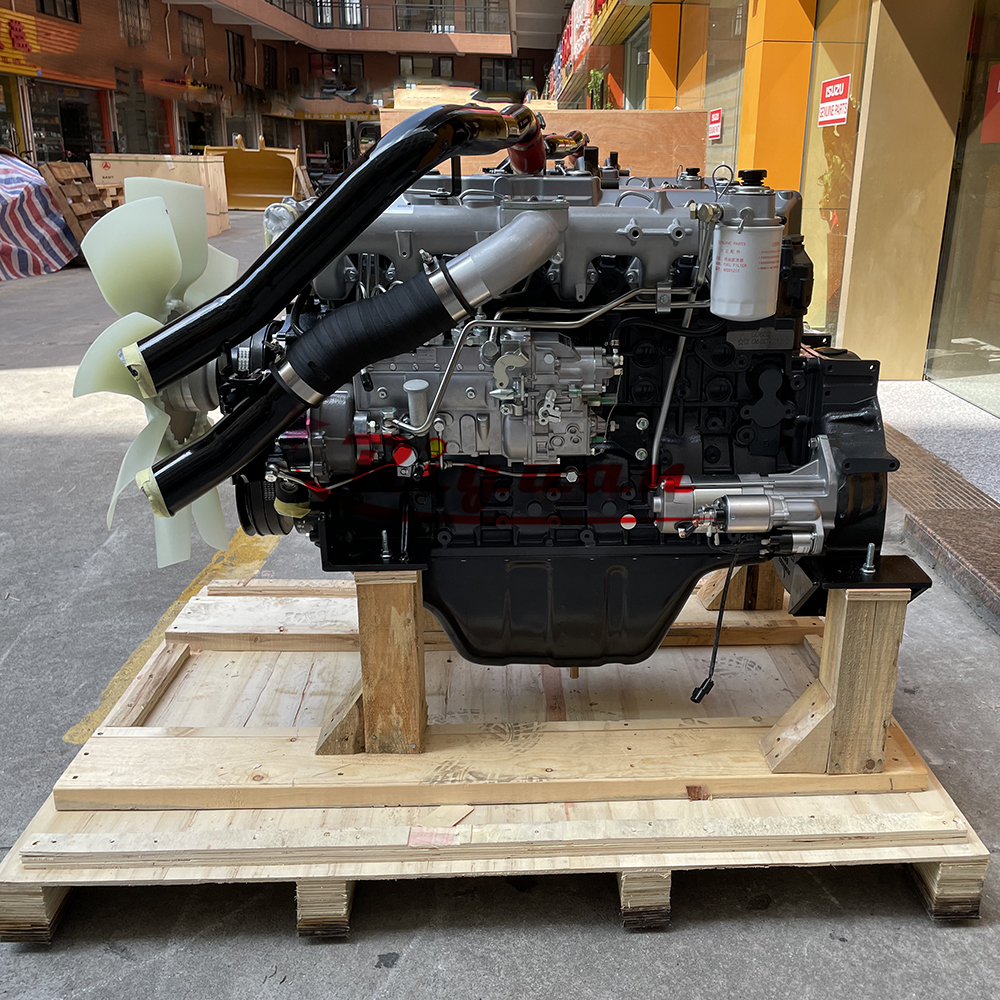

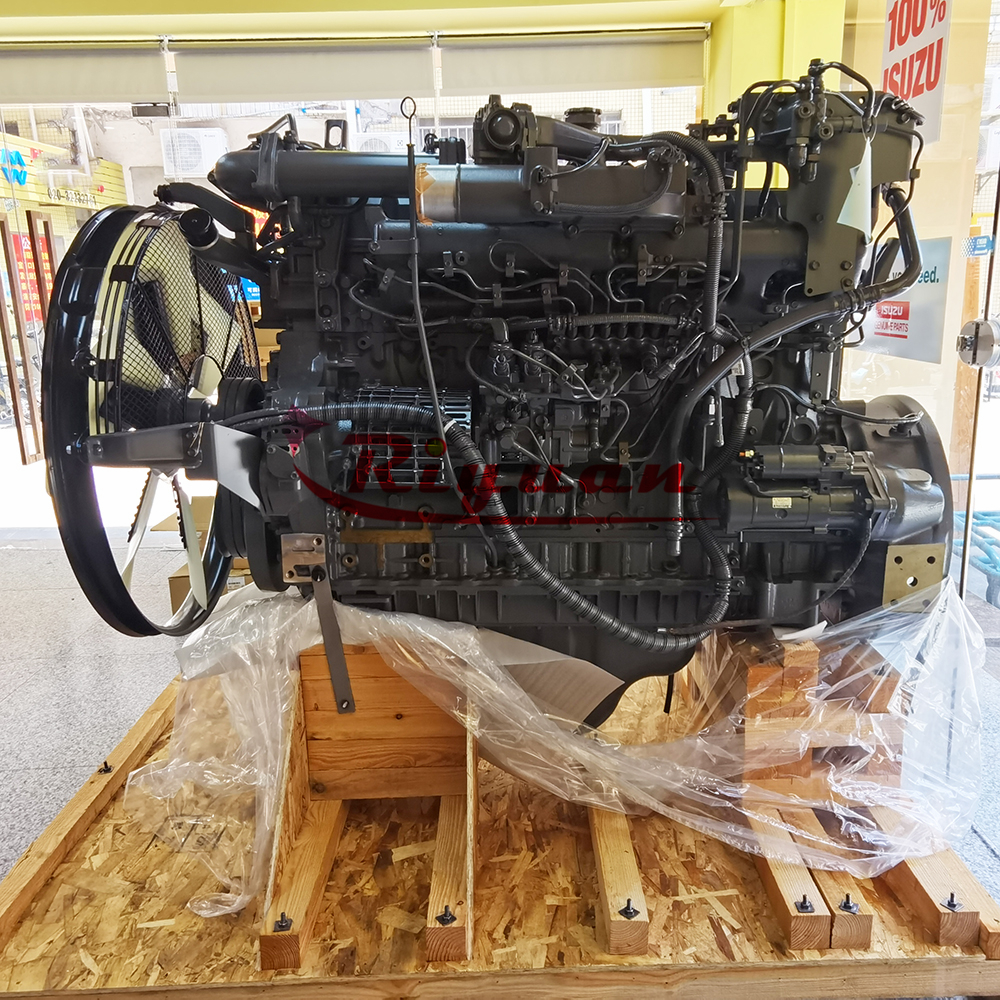

Оригинальный японский 6WG1 GB3 электрический инжекторный двигатель ZX890-5A ZX870-3 SY485 6WG1XKSC дизельный двигатель в сборе для isuzu

Оригинальный японский 6WG1 GB3 электрический инжекторный двигатель ZX890-5A ZX870-3 SY485 6WG1XKSC дизельный двигатель в сборе для isuzu -

8-97601819-4

8-97601819-4 -

8-97300790-3

8-97300790-3 -

8-98163524-1

8-98163524-1 -

8-97300787-3

8-97300787-3 -

8-97378939-2

8-97378939-2 -

8-94457008-1

8-94457008-1 -

1-11110946-4

1-11110946-4 -

Оригинальный японский 6WG1 электрический инжекторный двигатель ZX870 ZX670 ZX870-3 6WG1XYSA новый японский дизельный двигатель в сборе для isuzu

Оригинальный японский 6WG1 электрический инжекторный двигатель ZX870 ZX670 ZX870-3 6WG1XYSA новый японский дизельный двигатель в сборе для isuzu -

140 кВт 4HK1 экскаваторный дизельный двигатель ZX240-3 SH210-5 XYSA для isuzu Модель двигателя

140 кВт 4HK1 экскаваторный дизельный двигатель ZX240-3 SH210-5 XYSA для isuzu Модель двигателя -

8-98009418-0

8-98009418-0 -

1-87813767

1-87813767